基于DXF文件的刀具磨削数控系统开发

2021-2-4 来源: 深圳华数机器人有限公司 作者:周 盈

摘要:为了实现厨刀类刀具磨削机床数控编程的高效自动化,采用Auto CAD绘图功能与HNC-808DM数控装置相结合的方法,研究开发了一种具有刀具整体复磨、重点复磨、分段补偿、多工序磨削、基于DXF文件自动编程等功能的数控系统,该数控系统能读取DXF文件自动生成刀具磨削G代码程序,无需工艺编程人员,节省人力和时间。经过实际应用加工验证,该系统满足了刀具磨削工艺需求,操作简便快捷,提升了刀具磨削加工精度与合格率。

关键词:刀具磨削;DXF;数控系统

0 引言

自动编程系统是高效的数控编程手段,是数控系统走向集成化、智能化发展的关键环节[1]。目前刀具磨削加工用机床正由液压机床向数控机床过渡,数控系统基本都是采用市场上的标准数控系统,其用于刀具磨削加工时,没有集成刀具磨削专用工艺编程软件模块,需要高水平工艺编程人员花费大量时间去编写加工程序,而且还要经过多次的打样加工、检测、反复修正加工程序,直到能够加工出合格的刀具产品,耗费大量时间,而且操作使用极为不便。在面向智能化数控加工与制造的转变进程中,如何有效的表达、快速高效地输入零件信息,以实现数控编程的高效自动化,已成为实际生产中亟待解决,而又一直备受重视的热点课题[2]。DXF 文件是一种图形交换文件, 可以实现与其他应用程序交换图形数据。现今, DXF 文件格式已经成为 CAD 领域的一种标准的数据交换文件,主流的 CAD 软件都支持 DXF 文件格式[3]。

本文采用Auto CAD绘图结合HNC-808M数控装置进行数控系统二次应用开发,目标是开发刀具磨削专用数控系统,实现对 DXF 图形文件的识别,提取图形几何数据信息,根据工艺参数自动生成G代码程序,取代了传统冗长繁杂、效率低下的手工编程方式。

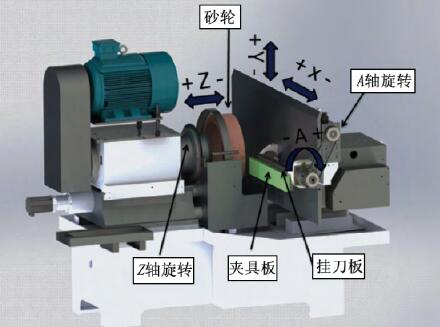

1 、机床结构

图 1 所示为刀具磨削机床结构,图中机床有 X、Y、Z、A 共 4 个进给轴和 1 个主轴,XY 轴控制工件在 XY 平面的运动,A 轴为旋转轴,加工过程中可控制工件旋转角度,主轴由变频器带动砂轮高速旋转,Z轴可控制左右移动,与XYA插补运动,实现刀具磨削加工。

图1 刀具磨削机床结构

夹具板厚度随加工工件的不同而变化。加工用刀具为砂轮,外径 ϕ450 mm,厚度规格 20~45 mm。砂轮外围为平面,内围稍向下倾斜(低于外围平面),加工时使用外围平面加工,最佳加工位置为砂轮轴心水平面对应外围位置。

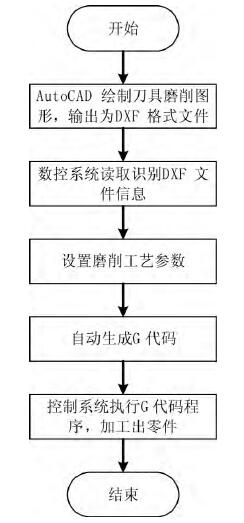

2 、刀具磨削加工整体流程

刀具磨削流程如图2所示,首先用CAD绘制刀具磨削加工图形轨迹,输出为DXF格式文件,然后通过U盘或网络接口将DXF文件导入到数控系统中,数控系统读取对应DXF 文件,设置工艺参数后,根据刀具磨削处理算法自动生成加工程序,最后操作数控系统加载已生成的加工程序,控制机床完成刀具磨削加工。

图2 刀具磨削流程

3、 DXF文件绘制与读取

3.1 DXF文件绘制

DXF(Drawing Exchange Format 绘图交换文件) 是 Au⁃todesk 公司开发的用于 Auto CAD 与其它软件之间进行 CAD数据交换的文件格式,是Auto CAD图形文件中所包含的全部信息的标记数据的一种表示方法[4]。DXF 文件由标题段、表段、块段、实体段和文件结束段 5 部分组成,一个DXF 文件由若干个组构成,每个组占 2 行,第 1 行为组的代码,第2行为组值。组代码相当于数据类型的代码,它由CAD图形系统所规定,而组值为具体的数值,二者结合起来表示1个数据的含义和值[5]。以DXF文件为对象的自动编程,是将描述工件轮廓图形的 DXF 文件中 ENTITIES 区域记录的直线、圆、圆弧等信息经过提取、数字转化、提取信息的排序等处理,最终生成数控加工程序[6]。

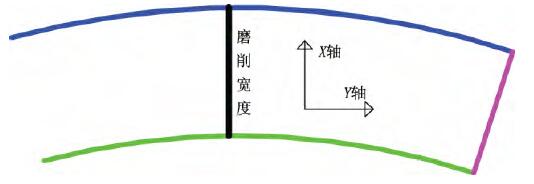

本文根据磨削工艺需求,对DXF图形文件绘制方法进行规定:DXF文档绘制须有刃口线 (蓝色线)、刀背线 (绿色线) 及入口线 (洋红色线) 的信息,DXF 图中轨迹为 3 条轨迹线在工件表面的投影轨迹,各轨迹线由1个或多个图元(直线段或圆弧段)拼接而成。DXF 读取函数通过颜色来区分不同轨迹。读取轨迹信息时从右往左扫描,依次将轨迹的图元信息 (直线段的起点、终点;圆弧段的起点、终点、圆心、半径) 存储入对应容器中,而对于刃口线为螺旋线的工件,容器中的图元信息并非按照加工顺序存储,需要后期通过图元识别处理将散乱存储的图元排序拼接成完整正确的轨迹。

图3 刀具样品 图4 刀具样品对应DXF文件说明

图 3 所示为某刀具样品,其对应 DXF 文件如图 4 所示。其中,定位点用于固定工件的定位销;刃口线为刀具的利口线;刀背线为磨削面的底边线;对刀点为磨削定位的坐标点 (起点);入口为此线的角度 (弧度) 结定入刀方式;刃口线与刀背线的宽度为磨削后斜面的宽度。DXF文档为刃口线及刃背线在毛坯表面投影轨迹。

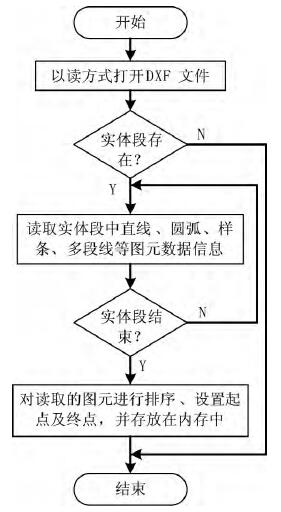

3.2 DXF文件读取

在DXF文件读取过程中,最关键的问题是实体数据的读取[7]。本文根据应用需求仅读取实体段的信息,完全满足刀具磨削G代码生成。DXF文件在设计过程中一般不考虑图元顺序,直接根据 DXF 文件中图元顺序生成数控代码,导致加工路径无序,使得加工过程中空行程增多,效率降低,设备磨损加快,经济成本增加[8]。因此,读取图元结束后必须根据工艺参数进行排序,读取流程如图5所示。

图5 DXF读取流程

4 、工艺处理及G代码自动生成

4.1 工艺处理

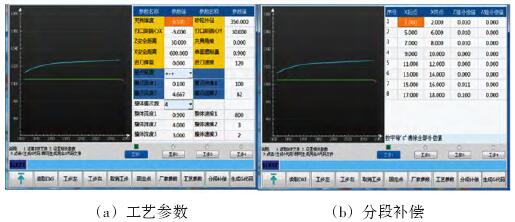

根据刀具磨削工艺需求,开发了整体复磨功能、重点复磨功能和分段补偿功能,图6所示为工艺功能界面。整体复磨功能:类似于循环加工功能。最多可支持5次整体复磨,每一次的磨削深度和磨削速度均可单独指定。这一功能能够满足有不同磨削量的刀具的磨削加工。重点复磨功能:该功能对局部轨迹进行重复磨削,磨削方式分为﹢﹢、﹢﹣﹢和﹣﹢3 种。﹢﹢点复磨:正向磨削 1次,抬刀,回到局部轨迹起点,再次正向磨削1次。﹢﹣﹢重点复磨:正向磨削 1 次,反向磨削 1 次,再次正向磨削1 次。﹣﹢重点复磨:定位到局部轨迹终点,进刀,反向磨削 1 次,正向磨削 1 次。该功能针对具有焊缝的刀具开发,在保证焊缝处磨削效果的同时能够节省加工时间。

图6 工艺功能界面

分段补偿功能:可对Z轴和A轴单独进行补偿,也可同时进行补偿。操作者只需输入各段补偿起点,补偿终点以及补偿值即可。补偿方式分为两类:第一类是补偿值从起点开始线性递增到终点时达到设定值,后续段补偿需加上前一段补偿终点值,再进行线性递增补偿;第二类是补偿值从起点开始线性递增,到达中点时达到设定值,然后开始线性递减,到终点时为零,补偿结果被控制在补偿段内。两种式能够解决工件磨削过程中产生的刃口厚度均匀变化 (刃口沿加工方向由厚变薄或由薄变厚) 和刃口非均匀变化(刃口局部过厚或局部过薄) 的情况。

补偿起始点数据支持直线数据输入和弧长数据输入:直线数据模式下,补偿起止点数值表示对刀点到补偿起止点沿磨削方向的直线距离;弧长数据模式下,补偿起止点数值表示对刀点到补偿起止点间的轨迹长度,两种模式能够支持所有类型工件的分段补偿。4.2 G代码自动生成G 代码自动生成通过以下 4 个步骤实现。步骤 1:刃口线及刃背线轨迹离散,离散步长默认为0.05 mm,可通过参数输入修改。步骤 2:根据加工类型,选择离散方案。操作界面添加了加工类型选择按键,由操作人员手动确定加工类型。步骤3:后置处理,该机床后置处理为非常规后置处理。

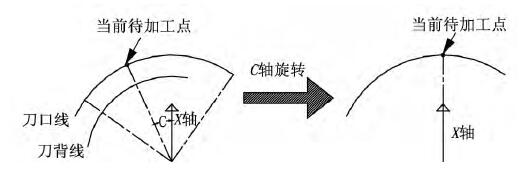

(1) 确定C轴转角。首先根据加工类型确定 C轴是否参与联动;C 轴参与联动,若轨迹为直线,则保持当前 C轴转角不变,若轨迹为上凸圆弧,则将当前待加工点旋转至当前圆弧顶点 (旋转后圆心在当前待加工点正下方,如图 7 所示),若轨迹为下凹圆弧,则将当前待加工点旋转至当前圆弧底点 (旋转后圆心在当前待加工点正上方,如图8所示)。

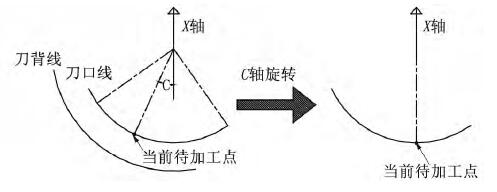

(2) 确定A轴转角。首先确定磨削宽度,磨削宽度为当前待加工点 (刃口线上某点) 到其正下方刃背线上点的距离,如图9所示,然后根据磨削厚度计算A轴转角。

(3) 确定X轴坐标。正常进行坐标变换。

图7 轨迹为上凸圆弧

图8 轨迹为下凹圆弧

图9 磨削宽度示意图

(4) 确定Z轴坐标。根据对刀时A轴偏转角度及对刀点到A轴旋转轴线沿Y轴方向距离计算Z轴补偿。步骤 4:G 代码输出。根据加工类型及工艺参数进行G 代码输出。

5 、典型应用实例

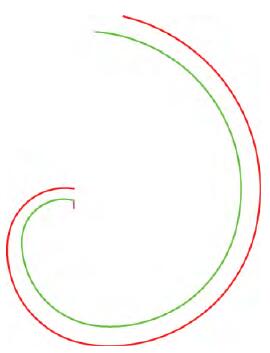

某切牛肉刀具刃口磨削,首先在 Auto CAD 中绘制刀具磨削图形轨迹,保存为 DXF 文件 (O 切牛肉刀.dxf),图10所示为刀具磨削CAD图形。

图10 刀具磨削CAD图形

将 DXF 文件通过 U 盘或网络传送至机床数控系统中,将数控系统软件界面切换至“刀具磨削”功能界面 , 点击“ 读取DXF”按钮,从弹出对话框中选择 OXXX.dxf 文件,如图 11 所示,设置相关工艺参数,然后点击“生成 G 代码”按钮生成相应的 G 代码程序,如图 12 所示,最后操作机床加载 G 代码程序进行加工,实现刀具磨削加工,最终加工零件如图13所示。

图11 DXF选择对话框

图12 刀具磨削功能界面

图13 实际刀具磨削结果

如图 14 所示为实际加工刀具零件,是本数控系统应用加工部分零件。

图14 实际加工刀具零件

6、结束语

本文开发的刀具磨削专用数控系统,实现了DXF文件的读取识别,集成刀具磨削工艺功能和自动生成G代码程序功能,同时支持多工序DXF导入编程功能,实现刀具多工序磨削一次性加工,替代了人工工艺编程。实际应用结果表明,本系统操作简便快捷,具有高可靠性和稳定性,进一步提升了刀具磨削加工精度与合格率,满足刀具磨削加工工艺需求。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息