变速箱壳体加工尺寸偏移原因与解决方案

2020-5-11 来源:上海汽车变速器有限公司 作者:张璐

摘要:介绍了一例非设备故障引起的加工 尺寸偏移问题,通过对工件定位夹紧执行元件的 动作顺序及机床夹具液压控制方式的深入分析, 确诊了加工尺寸偏移发生的原因,采取合理的方 式解决了加工尺寸偏移的问题。 我公司某变速箱壳体机加工生产线由 3 个工 位共 3 台机床组成,3 台机床均为单主轴双托盘 交换加工的形式。3 台机床所使用的夹具均为恒 轮公司设计制造的液压夹具。该生产线的 20 工 位使用牧野品牌加工中心经供应商改造后配以 恒轮公司制造的液压夹具对壳体进行加工,10、 30 工位使用恒轮品牌加工中心。

1.故障现象与设备例行检查

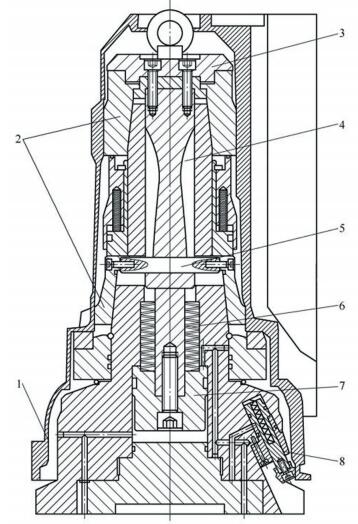

产品批量生产之后,20 工位常出现壳体底 面上的孔系位置尺寸整体偏移的情况,偏移无固 定方向,呈现随机性,加工极易产生废品,质量 难以控制。对机床进行了例行检查,机床丝杠、 导轨无明显磨损现象,主轴端跳、径跳和拉力均 正常,主轴夹头及刀柄接触面无磨损情况,定位 轴、进给轴的重复定位精度在机床合格指标范围 内,机床性能良好。查询重点转向该工位的液压 夹具,经检查,夹具上定位面、定位销和夹紧头 均无磨损松动情况,液压油温度压力均正常。变 速箱壳体及其夹具如图 1 所示。

图 1 变速箱壳体及其夹具示意图

1. 胀套 2.定位面 3.定位销 4.夹紧头

2.夹具工作原理的分析

深入分析该工位夹具及其液压控制的工作原理 :

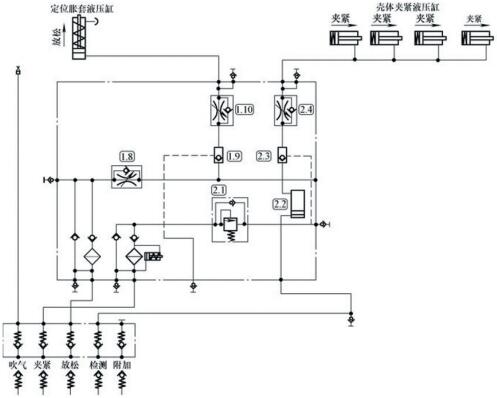

(1)壳体的定位与夹紧。壳体的定位由夹具 上的双胀套、定位面和定位销实现,夹紧由夹具 上一周均布的 4 个夹紧头完成,遵循先定位、后 夹紧的顺序原则。壳体在 10 工位上已加工完成 在 20 夹具上定位所需的基准平面、销孔及与双 胀套接触的基准大孔。夹具上的双胀套限制了壳 体的横向移动与转动、垂直方向移动与转动,定 位面限制壳体的纵向移动,定位销限制壳体的纵 向转动,导致壳体的 6 个自由度被完全限制。壳 体上料后,夹具上的定位面、定位销已与壳体接 触,此时图 2 夹具装配图中所示的活塞下腔存在着一定压力的液压油,当执行壳体夹紧指令时, 活塞下腔的液压油卸压,活塞在碟簧作用下带动 拉杆、压板和横销同时向下运动,拽动双胀套向 下移动,胀套沿斜面外涨,与壳体基准大孔紧密 接触,实现壳体的定位。壳体夹紧所用 4 个夹紧 头在液压油的作用下缩回,夹紧指令发出后,液 压油卸压,夹紧头依靠其内部的弹簧复位而伸出, 其倒角与壳体喇叭口接触并压紧,外撑于壳体喇 叭口,实现壳体的夹紧。负责壳体定位夹紧的这 5 个液压执行与弹簧复位机构均可视为单作用液 压缸,在无液压压力状态下为壳体的定位和夹紧 ; 壳体放松时,液压油进入单作用液压缸推动活塞 运动,使外胀的双胀套形变复原、4 个夹紧头缩回, 壳体即可从夹具上取下。

图 2 夹具装配图

1.壳体 2.双胀套 3.压板 4.拉杆 5.横销 6.碟簧 7.活塞 8.夹紧头

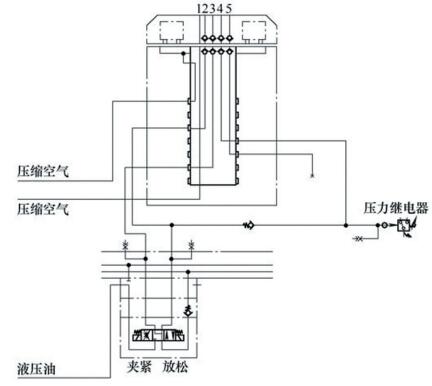

(2)夹具液压控制原理。图 3 所示为该工位 恒轮公司制造夹具的液压原理图,分析夹具上与 壳体夹紧放松有关的夹紧、放松,并检测液压接口。

图 3 夹具液压原理图

壳体放松指令发出后,液压油通过耦合器进 入放松接口,流经滤芯、单向阀及单向节流阀 1.8 后,一路通过液控单向阀 1.9、单向节流阀 1.10 进入定位胀套液压缸,液压缸中的活塞上移,双 胀套形变复原 ; 另一路通过液控单向阀 2.3、单 向节流阀 2.4 进入 4 个壳体夹紧液压缸中,4 个 夹紧头缩回,壳体放松。 壳体夹紧指令发出后,液压油进入夹紧接口, 通过滤芯、单向阀后,其中一路到达液控单向阀 1.9 的控制口,将该液控单向阀顶开,壳体放松 状态下定位胀套液压缸中的液压油沿单向节流阀 1.10、液控单向阀 1.9、单向节流阀 1.8 及单向阀, 从放松接口流出,定位胀套液压缸的活塞在碟簧 的作用下往下移动,双胀套胀开,壳体定位 ; 另 一路液压油在压力上升到顶开顺序阀 2.1 的弹簧 后进入无杆活塞缸 2.2,同时到达液控单向阀 2.3 的控制口,待无杆活塞缸 2.2 中的活塞被液压油 顶到行程最末端时液压油压力升高,这时升高的 压力油才会顶开液控单向阀 2.3,使壳体放松状 态下 4 个壳体夹紧液压缸中的液压油沿单向节流 阀 2.4、液控单向阀 2.3、单向节流阀 1.8 及单 向阀,从放松接口流出,4 个壳体夹紧液压缸的 活塞经弹簧复位,夹紧头伸出,壳体夹紧。壳体 的定位胀套液压缸与壳体夹紧液压缸的动作存在 先后顺序 : 液压油先到达液控单向阀 1.9 的控制 口,使定位胀套液压缸中的液压油泄压,壳体完 成定位动作 ; 由于顺序阀 2.1 和无杆活塞缸 2.2 的存在,壳体夹紧液压缸的动作需等到液压油压力上升到顶开顺序阀 2.1 的弹簧,进入无杆活塞 缸 2.2,待 2.2 中的活塞运动到行程最末端,液 压油压力升高到足以顶开液控单向阀 2.3 时,4 个夹紧用液压缸中的液压油才会泄压,夹紧头伸 出将壳体夹紧。液压元件 2.1 和 2.2 的存在,使 壳体先定位、后夹紧的正确动作顺序得以实现。 理解壳体正确的定位夹紧顺序是进一步分析和解 决问题的关键。

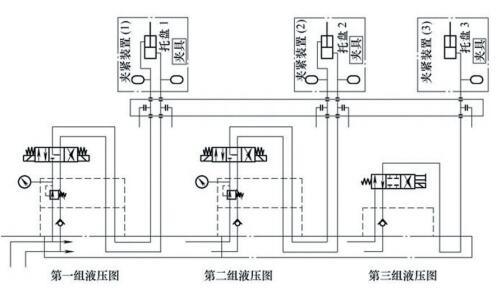

3.机床的夹具液压控制分析

恒轮公司按照自己制造的恒轮加工中心配套 设计了该生产线 3 个工位的夹具,前文已述该 20 工位使用牧野的机床配恒轮公司的夹具,在此将 生产线 10、30 工位的恒轮加工中心与 20 工位牧 野加工中心的夹具液压控制部分进行对比分析。 (1)恒轮加工中心的夹具液压控制。如图 4 所示的恒轮加工中心夹具液压原理图,夹具托盘 中间液压耦合器上共有 5 个通道,其中通道 1 为 气路通道,用于壳体定位面的压缩空气吹尘 ; 通 道 2 为壳体夹紧时压力油输入 ; 通道 3 为壳体放 松时压力油输入 ; 通道 4 的管路联接到图中机床 上的压力继电器,液压油在壳体夹紧后从通道 4 返回到该压力继电器,用于壳体夹紧的压力监测 ; 通道 5 封闭不用。液压油通过电磁换向阀实现壳 体的夹紧放松切换。这 5 个通道分别联接至恒轮 公司制造夹具的吹气、夹紧、放松、检测和附加 接口。

图 4 恒轮加工中心的夹具液压原理图

(2)牧野加工中心的夹具液压控制。对比 该工位牧野加工中心的夹具液压原理图(见图 5),牧野加工中心的夹具液压控制除了分别负 责两个托盘上夹具壳体夹紧放松的两组液压阀 外(第一组液压阀用于上料托盘上壳体的夹紧放 松,第二组液压阀用于加工区域托盘上壳体的夹 紧),还存在第三组液压阀,该组液压阀只有一 路液压油输出,联接至托盘 3 上的夹紧装置 3, 而机床其实并不存在第3个托盘。通过现场检查, 发现该第三组液压阀的液压管路联接至夹具的 检测接口。

图 5 牧野加工中心的夹具液压原理图

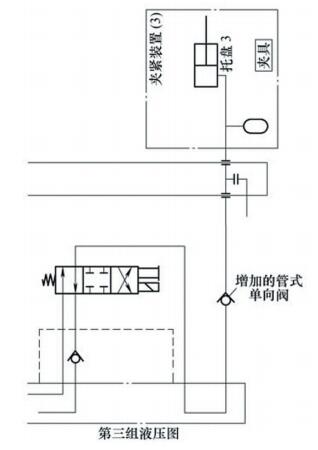

4.加工尺寸整体偏移问题的解决

通过前文的叙述可知,在恒轮机床液压的夹 具控制部分和夹具的液压管路中,通道 4 联接到 压力继电器,作用仅仅是监测确认壳体的夹紧状 态,对夹具上的执行元件不起驱动作用。 而在牧野加工中心上,由于第三组液压阀的 输出管路联接到了夹具的检测接口,经过该通道 的液压油参与了夹具上 4 个壳体夹紧液压缸的动 作驱动。观察第三组液压阀与第一组液压阀上电 磁阀线圈的得失电情况可知,在壳体夹紧指令发 出后,两电磁阀同时动作,除了夹紧接口有液压 油输入夹具,检测接口的液压油也开始输入,使 得液压油快速到达图 3 中液控单向阀 2.3 的控制 口,顺序阀 2.1 对壳体定位夹紧动作先后顺序的 作用失效,出现定位胀套液压缸与壳体夹紧液压 缸同时动作,由于管路长短等因素,甚至出现夹 紧液压缸先动作的情况,反映在壳体上为定位夹 紧动作同时进行,甚至夹紧先于定位,造成壳体 无法正确定位,且定位状态不同,导致加工尺寸无固定方向整体偏移的情况发生。 在第三组液压阀的输出管路上增加管式单 向阀,如图 6 所示,确保输出的液压油由于单 向阀的封闭作用无法进入夹具的检测接口,而 该电磁阀线圈的得失电动作不做修改,目的在 于使检测接口管路中用于压力监测的油液在壳 体放松后,可以通过单向阀从该电磁阀卸压, 实现与恒轮加工中心夹具液压控制一致的功 能。经过改进后壳体先定位后夹紧的正确顺序 出现,加工尺寸整体偏移的问题得到解决。

图 6 增加管式单向阀示意图

5.结语

本文叙述的加工尺寸偏移一例并非设备故 障引起,主要原因为设备改造供应商在实施改 造时未充分理解两种品牌加工中心夹具液压控 制方式的区别,也未深入分析恒轮品牌夹具工 件定位夹紧执行元件的动作顺序,使得两种品 牌的机床与夹具的匹配出现问题。通过维修人 员的自主维修,对机床与夹具工作原理的深入 分析和最终解决,提高了维修人员的故障分析 能力,为设备维修中加工尺寸偏移问题的分析 判断开辟了新思路。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息