摘要:对于一些切削深度稍浅的零件,在加工过程中单侧悬空,振动大,造成刀具的报废率较高。数控平面和各类型腔面的铣削时,可转位立铣刀(飞刀)报废率也高,现场也有许多“亚健康”的残损刀具,文中通过对刀具的改造,使刀具得到多次再利用,通过对破损、废旧飞刀进行修复,在大量节约刀具成本的同时,为各类铣刀、飞刀等刀具的重复利用提供了一种新思路,达到降低刀具成本的目的。

关键词:立铣刀改造;可转为立铣刀修复;刀具再利用

1 、切削过程中的刀具磨损

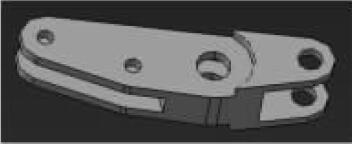

中小零件的外形、型腔及下陷面铣削中,准12、准10及以下立铣刀使用量非常大。如公司某摇臂零件,其结构中间的槽长为16.8~21.9 mm,两侧壁厚均为3 mm,切削深度为1.5 mm。零件实体如图1所示。

图1 零件3D图

零件在加工过程中由于被加工面单侧悬空, 加工时易产生振动,刀具在切削过程中,切削刃磨损迅速,造成刀具报废量较大。平均加工300件产品需要20把刀具,一把刀则只加工15件工件, 如果工件要继续加工就需改磨刀或者换新刀。换新刀,由于切削深度只有1.5 mm,只是刃部损坏,成本较高;若对报废的刀具进行正常改磨,刀具加工成本过高,且一般改磨一次,刀具成本并没有真正的降低。

在数控平面和各类型腔面的铣削中, 飞刀应用较为广泛,加工效率高,使用量较大,当然其报废率也高。飞刀高速切削势必会对压紧刀片的螺钉带来强大剪切力,再加上被加工零件不均匀或存在较厚的氧化层, 对螺钉损伤很大,容易折断在刀体里,造成刀具报废。本着节约刀具成本的原则,考虑试着用电火花将螺钉取出,但由于刀头工作区域是空间复合角,用普通的V形块垫不出正确的角度,电火花很难取出;另外,刀体硬度一般都不高,崩刀后容易磕伤刀体,形成缺口。一般的修复方法是用氩弧焊进行焊接,但特别容易伤到螺纹孔,造成螺纹孔变形,导致报废。

2、 改进措施

中小零件的外形、型腔及下陷面铣削,准12、准10及以下立铣刀使用量大,刀具成本较高,本文主要是在保证加工零件质量前提下,降低刀具成本。对于切削深度浅一些的零件加工使用的立铣刀, 采用用线切割的方法将磨损的切削刃部位切掉,保证刀具底齿在一个平面上,然后对刀具进行开后角。这样一把立铣刀经过多次改造,可以循环使用3~4次,这相当于4~5把刀的使用寿命。

数控平面和各类型腔面的铣削时,飞刀用量很大。为解决残损刀具再利用的难题,通过电火花、氩弧焊等手段对破损刀具进行修复,实现了报废刀具的再利用和“亚健康”刀具的焕然一新。

为了解决刀头空间复合角难定位的问题, 本项目采用磁吸找正的方法。先用磁吸吸牢待修复刀体,通过推表拉平前刀面, 然后在刀体的下部和侧面分别垫入三角楔块,通过微调两个楔块,使刀体上螺纹孔处以垂直方向,最后将磁吸以及定位好的刀体整体放到基础板上, 进一步稳定待加工区域的空间位置,然后进行电火花。电火花加工分两步完成:第一步,选用略小于螺纹底孔的电极,确保伤不到螺纹小径,会在螺纹孔内产生环形残留;第二步,将电极磨成1 mm×0.5 mm的矩形,相当于一把铲刀,在上一步形成的环形残留物上电解出细长缺口, 然后轻轻振动便顺利铲除。

为了保证用氩弧焊修复刀具时不伤及螺纹孔, 我们在焊接时做了一些保护措施,首先在螺纹里涂上油脂,再将螺纹拧进去, 然后再进行焊接, 等冷却后将螺钉拧出来,这就有效地防止了螺纹孔的热变形。

3、 结语

1)在众多批量零件加工中,对于加工外形切削深度不是很深的零件准10、准12等立铣刀使用量很大。均可采用此类的方法,通过提高刀具利用率,从而大大降低刀具成本。 2)通过对破损及报废可转位立铣刀(飞刀)的修复,不仅大量节约了刀具成本,更是大大提高了加工效率,为众多飞刀使用率高的零件生产进度节点提供了有力的刀具保障。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com