大型齿圈主要加工设备的研究与实践

2018-12-12 来源:江苏鹏飞集团股份 盐城工学院机械学院 作者:贲道春 储小虎 王复光 杨增旺 陈黎东

摘 要: 从大齿圈传统加工设备的现状和存在问题入手,对如何扩大设备加工范围、提高大齿圈加工精度和效率进行了研究。介绍了主要加工设备多铣头铣齿机、数控滚齿机和传统滚齿机扩径改造的关键技术; 阐述了提高大齿圈加工能力和效率所需具备的设备条件。通过实际应用和数据对比得出结论: 用数控铣齿机进行粗加工,可使齿轮精加工余量控制在较小范围; 多铣头数控铣齿机与滚齿机配合加工,能够使齿轮加工效率成倍提高; 大型数控滚齿机采用大直径高精度蜗轮双蜗杆边缘传动和零传动技术,有利于提高机床运转平稳性和齿轮加工精度; 传统小直径重型滚齿机在传动结构不变的情况下,可以通过扩径改造加工大直径齿圈,但加工精度有所降低。

关键词: 大齿圈; 铣齿机; 数控滚齿机; 滚齿机扩径

在建材、冶金、化工和钢铁等行业广泛使用的回转窑、边缘传动管磨机和回转烘干机,都是采用大小齿轮传递动力。大齿圈虽然精度等级要求低 ( 9 - 9 - 8级或 9 - 8 - 8 级) ,但直径大( 5 ~ 12 m) ,模数大( 22 ~ 45) ,只有大型的加工设备才能满足生产需要。滚齿机、铣齿机等圆柱齿轮制齿机床在生产效率、制造精度、复合化、大型化等方面与国外先进水平有较大差距。从加工设备角度研究如何扩大大齿圈加工范围、提高加工精度和加工效率有着十分重要的意义。

1 、技术背景

1. 1 传统加工设备及功能

为了提高大齿圈加工效率,一般都通过粗加工减小齿形精加工余量。传统加工设备除作为终加工的机械传动滚齿机和成型铣齿机外,有图 1 所示几种粗加工设备。

( 1) 刨齿工装 由牛头刨床配套承载能力较大的支承走刀装置组成。先由手工划线,再在机床上手工进给刨削开齿,目测控制精加工余量。刨床粗加工形成阶梯式状的齿槽,如图

2a 所示

( 2) 锯齿工装 借助转台,与立式带锯床组合成齿轮粗加工工装,加工出 V 型齿槽。锯齿工装粗加工形成 V 形的齿槽,如图 2b 所示。

( 3) 铣齿机 圆盘铣齿机通过转盘自动分度铣齿。或者在滚齿机刀轴上安装圆盘铣刀进行齿轮粗加工或终加工。铣齿粗加工( 圆盘铣刀或指状铣刀加工) 形成近似标准形状的齿槽,如图 2c 所示。

1. 2 传统加工设备的优缺点

1. 2. 1 粗加工设备

无论使用刨齿工装、锯齿工装还是单铣头铣齿机,其作用都是减小精加工余量,缩短加工周期,提高精加工设备的生产效率,降低精加工设备的负荷,延长精加工设备的使用寿命。从图 2 所示的刨齿、锯齿和铣齿 3 种粗加工齿形可以看出,刨齿加工和锯齿加工获得的齿槽其精加工余量较大。

其中刨齿加工齿槽的精加工余量较大,而且位置和形状极不准确; 锯齿加工的齿槽虽然形状规则,但精加工余量也较大; 唯有带自动分度转台的铣齿机加工的齿槽精加工余量较小,而且形状和位置度都比较准确。由于铣刀刃形逼近渐开线齿形,所以余量均匀,极大地减小了精加工刀具的切削负荷,提高加工效率,有效节约后序加工成本。

利用滚齿机或高速铣齿机采用硬质合金可转位铣刀加工,一次完成齿形粗或半精加工,是采用指形铣刀加工效率的 20 倍以上。数控高效成形铣齿机,铣齿效率是滚齿的 3 倍,是插齿的 6 倍。在滚齿机刀轴上装配铣刀盘进行铣齿粗加工后再滚齿,虽然加工效率比直接滚齿有所提高,但由于滚齿机刀轴转速的限制,使高速铣齿的优势很难发挥。而且滚齿机用作大齿圈粗加工设备使用更没有经济性。因此使用专用铣齿机进行粗加工是比较理想的选择。铣齿机在提供加工精度、减轻劳动强度和经济性等方面均优于上述的其他粗加工设备。

1. 2. 2 精加工设备

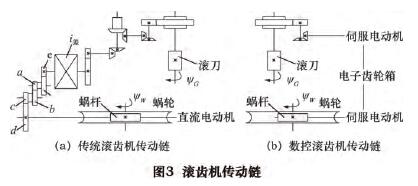

无论是滚齿机还是成型铣齿机作为终加工设备首要要保证加工精度。其传动链的传动精度直接影响加工精度。传统滚齿机的传动链如图 3a 所示,其传动链比较复杂,主电动机同时驱动切削刀架和转台的运转,并依靠挂轮改变传动比和差动比。各传动链中的各传动零件本身的加工和装配精度都直接影响滚齿机加工精度。

滚齿机和铣齿机要求具有高精度的转台。常规的转台和蜗轮实物照片见图 4a。传统滚齿机和铣齿机由于结构设计的原因,蜗轮直径远远小于转台直径,传动力矩和传动比都很小。蜗轮的传动力矩和传动比直接决定蜗轮的传动精度和转台运转平稳性。

2 、主要加工设备的研究

2. 1 粗加工设备

2. 1. 1 铣齿机采用多轴、多刀同时加工方式

单个铣头完成大齿圈所有齿槽的切削,其加工效率必然较低。将生产线上常用的多刀具和多工位应用于单台机床上,使多刀具或多工位同时联动工作,能使加工效率更高。组合机床采用多轴、多刀或多工位同时加工方式,生产效率比通用机床高几倍甚至几十倍。加工大齿圈的铣齿机常规都具有 1 个庞大的转台和 1 个铣头。利用转台周围较大的空间设置多个铣头,多个铣刀从不同方向同时对齿轮进行铣削加工,可大幅度提高加工效率。

先进的铣齿机其转台分度、立柱水平进给、刀架垂直进给都是通过数控系统完成。多个铣头从不同角度同时进给和退刀,生产效率必然很高。国产首台 11 m 大型四铣头铣齿机实物照片见图 5a。

2. 1. 2 其他粗加工设备改造升级的可能性

虽然目前多锯床同时加工 1 个工件还没有实例,但完全可以参照多铣头铣齿机多轴、多刀或多工位同时加工方式和原理进行改造。但刨齿工装难以实现多轴、多刀同时加工方式,同时刨齿工装的加工精度很差,因此刨齿工装改造升级的意义不大。

2. 1. 3 粗加工设备的加工精度

粗加工需要为滚齿工序预留加工余量,因此对于粗开齿而言,精度要求不高。只要齿槽分布基本一致,余量基本均匀即可。即使中途停机、换刀、换工件,对粗加工质量影响不。除最原始的刨齿工装外,通过多铣头( 或多锯床) 人工预对刀和数控高精度分度,其粗加工精度绰绰有余。即使将铣齿机用于特大模数大齿圈的齿形终加工,粗加工后采用成型刀具进行铣削精加工,也能达到较高的加工精度。

2. 2 大型数控滚齿机

2. 2. 1 传动结构形式的改进

滚齿机作为大齿圈终加工设备需要有较高的精度。机械传动滚齿机是建立在纯机械传动基础上的设备。其传动比和差动比完全依靠实体齿轮传动或蜗轮传动来实现。机械传动滚齿机由于传动环节多,传动精度难以保证。由于传动精度问题导致公法线长度、齿厚变动公差达不到标准规定要求,造成使用中齿轮振动。随着数控技术的应用,零传动的电子齿轮箱逐步取代机床复杂的机械传动。零传动不但极大地简化了机床的传动与结构,更重要的是最显著地提高了机床的动态灵敏度、加工精度和工作可靠性,可以从根本上提高齿轮加工机床的性能。

近年来,这种技术广泛应用到齿轮加工设备,以电子齿轮箱代替了复杂的机械齿轮箱、分度挂轮、差动挂轮和长传动链。为数不多的大型滚齿机也不例外。数控滚齿机传动链如图3b 所示。另外,传统滚齿机对工件的齿数也有限制,大齿圈齿数设计往往迁就于不同的滚齿机的有限挂轮品种。数控软件式的电子齿轮箱代替传统机械式传动链,成本更低、操作使用更加方便,还可以实现任意传动比例变换,不受挂轮组齿数和传动比限制。国产13 m 大型数控滚齿机实物照片见图 5b。

2. 2. 2 主传动蜗轮蜗杆

大重型数控静压回转工作台是大型数控铣齿机、滚齿机等高档数控机床的重要功能部件。采用了大直径、高精度双蜗杆蜗轮副及工作台静压支承结构,实现了工作台精密无间隙传动,显著提高了滚齿机床加工精度。蜗轮的大小直接影响滚齿机的传动精度和运转平稳性,大蜗轮本身决定了具有较大的传动力矩和较多的齿数。大力矩传动有利于提高转台运转的平稳性;多齿数有利于提高滚齿机的分齿精度; 同时大力矩和多齿数能够延长蜗轮蜗杆的使用寿命。

新型边缘传动数控滚齿机转台与蜗轮参数见表 1,与表 2 中的传统中心传动滚齿机转台与蜗轮参数相比,新型数控滚齿机蜗轮直径是传统滚齿机的 2 倍左右。这说明新型数控滚齿机传动力矩和分齿精度比传统滚齿机高出很多。另外,采用蜗杆轴向液压预加载的双蜗杆双蜗轮消隙驱动机构,更有利于提高运转平稳性和加工精度。新型数控滚齿机蜗轮装配结构实物照片见图 4b。

2. 3 传统滚齿机的扩径改造

2. 3. 1 扩径改造的可能性

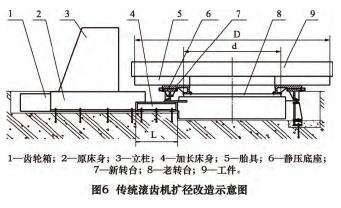

从本世纪初开始,基础工业迅猛发展,工业规模越来越大,特大型齿圈需求量增大,原有的小规格滚齿机不能满足生产要求。大齿圈制造厂往往在原有滚齿机传动基础上通过增大转台直径和加长床身长度来满足生产需要。但简单的胎具直径加大只能使转台运转平稳性降低。对于单蜗杆传动的轻型滚齿机扩径改造,传动部件蜗轮蜗杆没有变化,其使用效果较差。国内不少制造厂拥有小直径高精度重型双蜗轮或双蜗杆机械传动滚齿机,在主电动机功率有富余的前提下可以进行扩径改造。扩径改造后虽然加工精度有所降低,但是能满足精度要求较低的大齿圈加工。

2. 3. 2 扩径改造实施方法

理想的扩径改造办法是增加带有静压支承的大直径转台,利用原有的中心定心结构,以提高转台的承载能力。扩径改造一般可以通过以下途径实现: ( 1) 主电动机功率加大; ( 2) 增加带有静压支承的大直径转台;( 3) 床身加长; ( 4) 传动轴随床身加长而加长。扩径改造的滚齿机原转台用于固定新工作台。原转台不再起静压支承作用,新转台的静压支承经过重新设计,具有较大的静压支承面积,其承载能力和自身稳定性相当于标准规格的大型滚齿机。传统滚齿机扩径改造如图6 所示。表 2 所示的 3. 15 m 和 5 m 滚齿机改造后的转台直径 D 比原转台直径 d 增大近 1 倍。扩径的滚齿机拆除新增大转台的实物照片( 拆除新增大转台后) 如图 5c 所示。

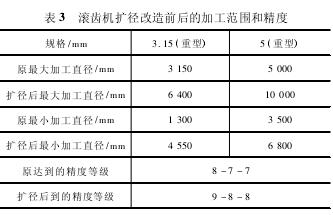

2. 3. 3 扩径改造加工范围和精度的变化

滚齿机扩径改造的目的是满足大直径齿圈的加工,由于转台直径的增大,改造后允许最小加工直径将变大。转台直径增大近 1 倍,而主传动蜗轮直径不变,因此滚齿机精度有所降低。只有对蜗轮和齿轮侧隙等传动链进行认真调整和修复,才能减小精度降低幅度。滚齿机扩径改造前后的加工范围和精度见表 3。

2. 4 粗加工设备的灵活应用

粗加工的主要目的是尽可能去除加工余量。为了减小粗加工刀具用量,并达到较小的精加工余量,可以采用混合粗加工。即先刨齿或锯齿后再铣齿。刨齿和锯齿阶段可去除大部分加工余量,铣齿阶段形成较小的精加工余量。或者说,一些制造厂拥有多台多种粗加工设备,为了缩短批量大齿圈的加工周期,发挥所有粗加工设备的作用,完全可以进行混合粗加工。

刨齿工装、锯齿工装和铣齿机属于齿轮粗加工设备,其精度、效率、运行成本和设备投资都不同。其中铣齿机效率和加工精度较高,加工余量较小,但比刨齿和锯齿消耗刀具成本高。应根据各企业的实际情况合理选择使用粗加工设备。粗加工的几种方式可归纳为单刨齿、单锯齿、单铣齿、刨齿 + 铣齿、锯齿 + 铣齿。其中后两种混合粗加工方法的刀具成本较低。

3 、关键设备的应用情况

( 1) 多铣头铣齿机国家建材机械特色生产基地江苏鹏飞集团股份有限公司,每年加工大齿圈 250 套左右,原采用 7 台牛头刨床刨齿工装进行开齿粗加工,开齿周期长,一般需要( 15 ~ 20) 天完成一个齿轮粗加工,滚齿余量大,滚齿机加工效率低,整个齿轮加工周期长,大部分大齿圈只能依靠外协加工,外协费和运输费大得惊人。后自制一台的国内大规格 11 m 数控四铣头数控铣齿机,配合粗加工,粗加工速度大幅度提高,平均 2 天左右完成一套大齿圈粗加工,而且余量小可控制在( 1 ~ 2) mm。使滚齿机负荷降低,效率大幅度提高,进而大部分外协加工转为内部加工,每年节省了成本 1 000 万元以上。实物照片如图 5a 所示。四铣头铣齿机开发应用获得2012 年全国建材行业技术革新二等奖和全国建材机械行业技术革新一等奖。

( 2) 大型数控滚齿机该公司采用大直径蜗轮双蜗杆传动和数控技术,于 2013 自制一台国内大规格 13 m 数控滚齿机,加工精度达到 7 级。实物照片如图 5b 所示。设备运转的平稳性和加工精度均优于传统大直径滚齿机和扩径滚齿机。使大齿圈的加工水平跃上了一个新台阶。生产的大齿圈得到配套商中材集团( SINOMA) 、丹麦史密斯(FLSMIDTH) 、德国洪堡( KHD) 、德国伯利休斯( POLYSIUS) 、芬兰美卓( METSO) 等著名公司的认可。数控滚齿机开发应用项目获得 2015 年全国建材机械行业技术革新三等奖。

( 3) 传统滚齿机扩径改造该公司原有两台 3. 15 m 和两台 5 m 重型滚齿机,不能满足批量较大的大型回转窑和大型管磨机大齿圈的加工需要。经过扩径改造后滚齿机加工能力提高,原 3. 15 m 滚齿机扩径改造后能够加工 6. 4 m齿轮,原 5 m 滚齿机扩径改造后能够加工 10 m 齿轮。加工精度均能达到 8 级。扩径改造后满足了大齿圈的批量生产要求。实物照片如图 5c 所示。滚齿机扩径改造项目获得 2010 年全国建材机械行业技术革新一等奖和 2013 年全国建材机械行业技术革新三等奖。

4 、结语

( 1) 铣齿机粗加工可使精加工余量控制在较小状态; 多铣头数控铣齿机配合滚齿机进行齿轮加工能够使加工效率提高几倍; 铣齿机和锯齿工装可以实现多轴、多刀同时加工; 四铣头同时粗加工,加工效率为单铣头铣齿机的 3 倍以上,为刨齿工装的 8 倍以上,是直接滚齿的 20 倍左右。

( 2) 大直径蜗轮双蜗杆边缘传动数控滚齿机有利于提高了机床运转平稳性和大齿圈的加工精度。

( 3) 传统重型机械传动滚齿机可以通过新增大直径静压支承转台扩径改造加工大直径齿轮,加工直径增加 1 倍左右,但加工精度可能有所降低。对传动链的传动精度调整和修复可以减小精度降低幅度。

( 4) 可根据精度、效率、运行成本和设备投资等情况合理制定加工工艺和选择使用粗加工设备。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com