汽车制造、模具加工、飞机制造等领域的不断成熟和发展,对数控机床生产节拍及产品精度的要求也越来越高,加工的材料也更多的采用复合性材料。与市场需要相符合,数控机床正在向更高的加速度、更精密的方向发展。

要想得到更高的动态特性,更高的控制精度,首先要解决设备传动链中连接环节过多的问题。传统的传动链从电机到最终的运动部件,大多需要经过齿轮箱、蜗轮副、丝杠副、联轴器、皮带副等诸多中间环节,造成设备结构复杂,累计误差过大,运动滞后,维护环节过多等缺点。若要从根本上解决上述问题,最有效的方法就是简化传动链,直接驱动,即取消中间环节,将电机与最终运动的部件直接相连。随着电机与驱动技术的不断发展,直线电机、力矩电机、电主轴的技术日益成熟。力士乐凭借其在驱动领域特有的技术实力及前瞻性,在1993年率先为机床制造商的批量机床提供了直线电机,并得到用户的最终认可。

众所周知,数控机床常用的运动模式分为主轴运动,及直线和旋转两种坐标运动,本文就针对力士乐直驱电机的特点,介绍其产品是如何实现上述运动的直接驱动的。

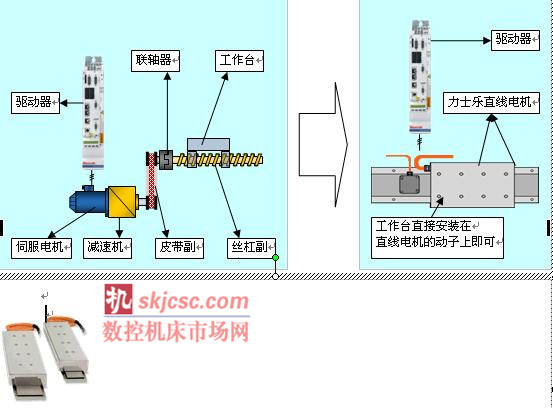

1.直线坐标运动的直驱方案

如图所示,在使用直线电机后,大大简化了传动链的结构,工作台可以直接安装到直线电机的动子上,消除了大部分累积误差,提高了设备的精度,简化了后期的维护。凭借其高动态的响应特性,直接驱动,高速特性远远超过丝杠的技术指标。

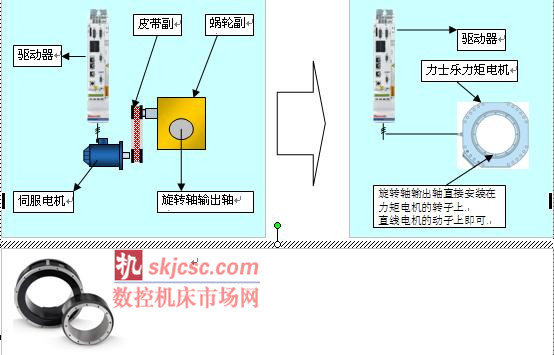

2.旋转坐标运动的直驱方案

如图所示,在使用力矩电机后,简化了传动链的结构,旋转轴的输出轴可以直接安装到力矩电机的转子上,消除了大部分累积误差,提高了设备的精度,简化了后期的维护。

力士乐的IndraDyn T- 内装力矩电机,采用液体冷却,最大力矩可达13,800Nm,适用于回转类工作台或者加工中心的旋转轴直接驱动。目前已应用于静压转台等回转类设备中,工况良好。

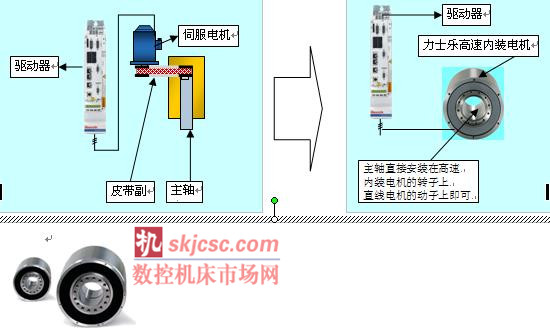

3.主轴运动的直驱方案

如图所示,使用高速内装电机后,简化了传动链的结构,主轴可以直接安装到高速内装电机的转子上,消除了齿形带等传动机构的累积误差,提高了主轴定位精度,简化了后期的维护。由于采用直接驱动,当用作高速主轴时,避免了皮带副对高转速的钳制,可以充分发挥电机的高速特性。

力士乐的IndraDyn H- 高速内装电机,采用液体冷却,最高转速30,000rpm,最大扭矩达 4,500 Nm,大范围的恒定输出功率,适合于数控机床的主轴直接驱动。目前已应用于车床、铣床的主轴应用中,工况良好。

力士乐IndraDyn L-直线电机,安装尺寸紧凑,最大推力可以达到21,500N,再加上极小的推力波动性,特别适合于高动态、高精度的数控设备。力士乐直线电机被完全封装在不锈钢/钛合金制成的金属机箱内,因而可以直接安装在加工区域使用。目前应用在直线送料等含有高动态、高精度需求的设备中,工况良好。

总体来看,直驱电机的驱动技术与数控机床制造的结合,大大促进了制造业的发展。因传动链的简化,电机即可尽可能的靠近执行机构,大大提高了加工精度和加工效率。随着驱动技术的成熟,加之直驱电机成本的不断降低,未来采用直驱电机的数控产品会更快的加速产业化进程,在航空航天、汽车制造及精密模具等制造领域中应用前景广阔。

文/ 博世力士乐供稿

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com