数控机床液压松拉刀机构故障处理

2023-12-21 来源: 昌河飞机工业(集团)有限责任公司 作者:钱飞,刘骏,胡辉

[摘要]随着机床自动化程度越来越高,越来越多的采用自动换刀装置。主轴松拉刀机构是实现刀具在主轴上自动松开、夹紧的核心部件,其控制复杂、使用频率高,因此主轴松拉刀机构故障是数控设备常见的故障之一,主轴松拉刀动作主要涉及电气控制、液压回路、机械传动等方面,任何环节出现问题,主轴松拉刀动作都无法正常运行,数控设备无法准确执行换刀动作 [1]。文章根据日常对数控设备的维护保养经验,从松拉刀机构工作原理及典型维修案例入手,针对液压控制方式主轴松拉刀机构使用过程中出现的问题进行分析,总结数控机床主轴液压松拉刀系统典型故障的分析与处理方法。

[关键词]数控机床 ;液压控制 ;主轴系统 ;松拉刀机构

0、引言

数控机床是高精度自动化设备,其中主轴松拉刀机构是机床的核心部件。机床主轴换刀过程中需要松拉刀机构实现刀具的松开和夹紧,同样,在切削加工时,为防止刀具脱开更需要松拉刀机构进行刀具的夹紧。主轴松拉刀机构一般采用气动或液压控制方式,液压控制方式结构复杂,故障率高,维修难度大。因此,文章针对液压控制方式的主轴松拉刀系统结构展开分析,总结典型故障的处理方法,为此类松拉刀机构日常保障和故障处理提供可靠的途径方法,有效提升数控设备运行过程中的安全性及可靠性,缩短设备故障停机时间。

1、数控机床主轴松拉刀结构分析

要准确判断分析主轴松拉刀机构出现故障的原因,首先要对此套机构结构原理及松拉刀的执行动作过程有一个深入了解。液压控制的主轴松拉刀机构,主要特点是配备了一套液压系统,通过液压驱动完成刀具的松开和夹紧等动作,机械结构主要由前端拉爪、顶杆、碟簧等部件组成,如图1所示。

图1 松拉刀机构示意图

具体动作执行过程 :松拉刀机构液压系统泄压,碟簧伸张并产生弹力,在碟簧弹力的作用下,将顶杆向后推,并在顶杆后移动的同时,拉爪撑开卡爪并卡住刀柄卡槽,此时将刀柄拉紧(其中拉紧力由碟簧产生),以此实现刀具的夹紧,可有效防止加工过程中突然断电致使刀柄脱落。液压系统执行端为一单作用活塞缸,该活塞缸活塞与顶杆后端相接,松拉刀机构刀具放松时,油缸上腔进油,油缸靠近顶杆一侧油腔接入回油,通过液压系统施加压力,油缸活塞将顶杆向前推,碟簧被压缩,拉杆顶出,拉爪收缩,刀柄此时松开。其中,主轴松拉刀机构为判定其执行动作是否到位,会在活塞杆上下移动的极限位置布置感应开关,用来检测刀具拉紧和松开状态 [2]。

2、主轴松拉刀故障典型案例介绍

2.1 案例1

故障现象 :一台五坐标立式加工中心,该设备在加工过程中,出现主轴无法松刀故障现象。

该主轴松拉刀机构通过液压控制,属于常见的液压松拉刀结构 :通过对该主轴液压松拉刀结构进行分析,发现主轴在换刀过程中,由于松拉刀机构长时间频繁动作,松拉刀机构的拉爪、拉杆、弹簧以及液压控制系统(含液压管路、电磁阀、活塞油缸、液压泵等)出现磨损、劣化,从而造成液压松拉刀机构出现无法松刀的故障。可能原因有 :①液压油泵压力不够。②液压阀、管路堵塞。③液压缸存在泄漏引起松刀液压压力不稳定。④刀爪有异物导致刀爪无法完全松到位,导致卡刀。⑤刀爪伸出尺寸超出范围。⑥碟簧存在缺陷,导致偶发松刀过程中,碟簧伸张不完全,引起刀爪伸长值及拉力值发生变化。为进一步确认故障产生的原因,采用以下方法进行逐一分析和排除。

(1)第一步。分析液压控制部分 :无法正常松拉刀可能是后端活塞缸压力不足,导致活塞无法运动引起的。通过打开主轴防护罩,检查液压管路、液压控制阀以及液压缸本体是否存在泄漏情况。发现液压管路没有破损、弯折,油缸无泄漏,基本排除因油液外漏造成压力不稳的原因。

(2)第二步。检查油液压力 :测试送拉刀动作,发现主轴松刀状态中,液压油泵输出压力12MPa(主轴标准松刀压力 14MPa),略小于标准值,初步怀疑是液压阀阻塞所引起主轴松刀压力过低。于是将液压阀进行拆卸清洗,清除阀组内部异物。重新安装后,主轴送拉刀压力为14MPa,但仍然无动作,基本排除是松拉刀机构液压系统造成的问题。

(3)第三步。①检查拉刀机构机械结构,检查主轴拉爪,对主轴拉爪内异物进行清理,防止松拉刀出现卡滞。②检查测量刀爪伸长值和拉力值发现,刀爪伸长值为10.8mm,超出刀爪伸长值标准范围10.5±0.1mm。因此对刀爪进行调整,调整后测量刀爪伸长值 10.6mm,拉刀力值为25.4kN(范围22 ~ 34kN),均符合要求,如图2所示。

图2 拉刀力测试

通过对上述机械结构进行调整后,对主轴拉爪机构进行检查试运行,经过多次换刀测试,主轴松拉刀正常,数控系统未出现报警现象,故障排除,设备恢复正常。

2.2 案例2

故障现象 :一台桥式龙门五坐标加工中心在加工过程中,其主轴装置无法正常松拉刀,无法完成换刀动作,设备无法正常加工使用。

该桥式龙门五坐标加工中心机床配置的是电主轴,其松拉刀装置采用液压方式驱动、碟簧拉紧的控制方式,但与一般松拉刀结构不同的是其采用了气液增压、蓄能器储备压力的控制方式,正常情况下由气液增压泵将压力增加到需求压力,同时压缩蓄能器进行压力储备。当松刀时,蓄能器中压力输出,通过控制电磁阀开启,油液作用于主轴松刀油缸,将拉杆向前推,撑开拉爪,产生松刀动作。

当拉刀时,电磁阀关闭。而气液增压泵形成独立的控制系统,用于保持蓄能器压力稳定,当压力低于额定压力时,增压泵工作将压力补充到额定压力。气液增压泵工作原理类似于压力增压器,通过压缩空气对横截面积较大的活塞施加一个很低的压力,当此压力作用于另一个小面积活塞上时,会产生一个高压。通过一个二位五通气动换向阀换向工作,增压泵能够实现连续运行。由单向阀控制的高压柱塞不断的将液体单向排出,增压泵的出口压力大小与压缩空气驱动压力有关。当驱动部分和输出液体部分之间的压力达到平衡时,增压泵会停止运行。当输出压力下降或压缩空气驱动压力增加时,增压泵会自动启动运行,直到再次达到压力平衡后自动停止,同时采用单气控非平衡气体分配阀来实现泵的自动往复运动。

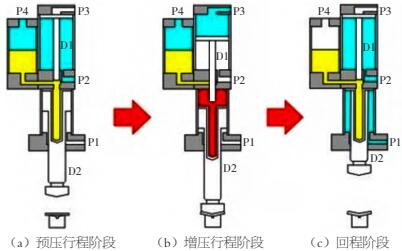

气液增压缸运行过程中分为3个行程阶段,如图3所示。

(1)预压行程阶段。P4进气 P1排气,增压缸前轴下降,预压完毕。

(2)增压行程阶段。P3进气 P2排气增压缸活塞下降,进行增压。

(3)回程阶段。P1/P2 进气,增压缸活塞前轴回位,此刻动作完成。

图3 气液增压缸动作原理图

气液增压缸则是将一油压缸与增压器作一体式结合的机构,使用压缩空气作为动力源,利用增压器内部活塞 ;两端大小不同截面面积输出不同压力,其基本遵循帕斯卡能量守衡原理,因为压力不变,当受压面积由大变小时,则压强也会变化,从而达到将气压提高数十倍的效果。

针对设备本次出现无法正常松拉刀的故障,通过对液压控制系统进行检查,发现增压泵无法产生压力。将增压泵进行拆卸分解,对部件逐一检测、排查,发现主要原因是 P2 与 P3 腔体之间密封件出现磨损,导致增压过程中,在 P3送入压缩空气后,气体出现泄漏,大部分压力从 P2口泄压,无法推动 D1活塞运动,导致最终无法进行增压。由于增压过程没有完成,压力达不到系统所设定压力,无法推动换向阀换向,不能进入下一个动作,增压缸一直处于停止等待状态,导致回路无法建立系统压力。针对此情况,将 D1活塞的密封圈进行优化改进,根据腔体尺寸将密封圈作增厚处理,保证其能承受更大的压力。对安装改进后的活塞密封进行泵的安装测试,经检查并进行多次换刀测试,气液增压泵正常工作,液压压力表上显示的液压压力值符合松拉刀额定压力要求,且压力能长时间保持不变化,同时电气压力检测触点可以达到高电平输出信号,说明液压系统压力达到正常范围之内,且经过多次换刀试验,设备均能工作正常,说明该故障已完全排除,设备恢复正常。

3、结束语

数控机床主轴松拉刀机构属于机床的关键部件,其可靠和稳定程度直接影响机床的加工效率及零件的加工品质,但油液控制的松拉刀机构具有复杂程度高、故障率高、可维修性差的特点,为机床的日常维护带来了一定的困难。对于设备维护人员来说,需要熟悉其工作原理,同时需加强设备的日常保养,尤其是主轴松拉刀机构等核心部件保养工作,防止核心部件非正常磨损、劣化,维持核心部件的良好状态,延长使用寿命,保证核心部件的性能指标。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com