基于车、钳加工特点设计的套丝装置加工外螺纹分析比较

2020-5-17 来源: 海军士官学校 ②蚌埠玻璃工业设计研究院 作者:卢亚萍 ;王凯 ;任莉

摘要:机械加工中,螺纹的加工非常广泛。本文介绍了三种传统加工普通三角形螺纹的方法,比较分析,重点讲解一种用于车床自套丝装置,此装置将圆板牙安装在套丝装置上与车床结合来完成外螺纹的快速加工。该套丝装置将钳工套丝与车床结合,使得加工普通三角形外螺纹操作简便、工效高、劳动强度低、加工质量较高等特点,具有广泛的使用与推广价值。

关键词:机械制造;螺纹加工;车削螺纹;钳工套丝;质量与效率

0 引言

在机械结构中,螺纹连接是较常见的一种方式,而最常见的就是普通三角形螺纹。三角形螺纹分粗牙三角螺纹和和细牙三角螺纹两种,细牙三角螺纹具备导程小,升角小等特点,可实现自锁,常用于薄壁管联接中、振动大或载荷不规律变化的联接。螺纹的加工方法有很多:普通车削加工螺纹、数控车削加工螺纹、钳工套丝加工等等。普通车削或钳工套丝加工螺纹,效率低、劳动强度大、质量也不够稳定。数控加工虽然具有质量与效率优势,然而设备比较复杂。另外,自制车床套丝装置是利用钳工套丝的圆板牙与车床尾座结合,利用车床主轴带动工件低速转动,快速加工普通三角形外螺纹。该方法操作简单、效率高、加工质量好等独特优势与特点。

1 、简析传统加工三角形外螺纹的方法

一般加工普通三角形外螺纹,最常见的方法有利用车床车削螺纹。车削螺纹主要有两种,采用提起开合螺母法车削螺纹和倒顺车法车螺纹。开合螺母法车螺纹,先调低主轴转速(100r/min),启动车床并移动螺纹车刀,左手握中滑板手柄,右手握开合螺母手柄。右手压下开合螺母,使刀尖在工件表面车出一条螺旋线痕,当车刀刀尖移动到退刀槽位置时,右手迅速提起开合螺母,然后横向退刀,停车,检查螺距,确认无误后,选择合适的切削用量车削螺纹,经多次车削使被吃刀量等于牙型深度后停车,检查螺纹是否合格。倒顺车法车螺纹,就是在螺纹车削过程中不提起开合螺母,而是当螺纹车刀车削到退刀槽内时,快速退出中滑板,同时压下操纵杆,使车床主轴反转,是溜板箱回到起始位置。

钳工加工外螺纹,是利用圆板牙在外圆柱年上切削出外螺纹的加工方法。工件要用 V 形架或者黄铜衬垫,保证工件可靠夹紧,先起套一手用手掌按住铰杠中部,沿工件轴向施加压力,另一只手做顺向旋进,转动要慢,压力要大。圆板牙切入圆杆 2~3 牙时,可以将工件取下,用直角尺测垂直度并做准确的校正,一定要保证圆板牙端面与圆杆轴线的垂直度要求。起套完成时,不要加压,让圆板牙自然切进,以免损坏螺纹和板牙,并且套丝时,每正转 1/2~1圈,应倒转 1/4~1/2 圈,以利断屑、排屑。另外,正常套丝时要在工件上滴一滴机油,如果套丝过长在套一半的时候再滴适量机油,主要起到冷却、润滑的作用,提高螺纹表面粗糙度,延长板牙使用寿命。

普通车削或钳工套丝加工外螺纹,效率低、操作者技能水平要求高、劳动强度大、质量也不够稳定。

2、 利用车床自动套丝装置加工外螺纹

车床套丝装置加工外螺纹,调低转速至 100r/min,将套丝装置调整至最短位置。找正尾座的中心位置,套丝装置上的板牙中心与被加工零件中心重合。将尾座移动到工件前约按照要求车出符合套丝要求的工件直径。将套丝工具利用尾座的伸出轴调整到 mm 处固定,调整滑动套筒行程,使其大于螺纹长度。转动尾座手轮,先使板牙靠近工件端面,然后启动车床,加充分切削液,继续转动尾座手轮,先使板牙切入工件后,停止转动尾座手轮,由滑动套筒在工具体的导向键槽中,随着板牙沿工件轴线自动进给,板牙切削工件螺纹,切削到所需长度,主轴反转,退出板牙。

车床自动套丝装置如图 1 所示,主要由夹头体、滑动体和圆板牙轴套等组成。夹头体的锥柄为标准莫氏圆锥,要与车床尾座匹配,夹头体又能够有效的推动滑动体的运动,使得其能够沿着键槽滑动。板牙轴套用于安装固定圆板牙。

图 1 车床自动套丝装置

2.1 夹头体的构件设计

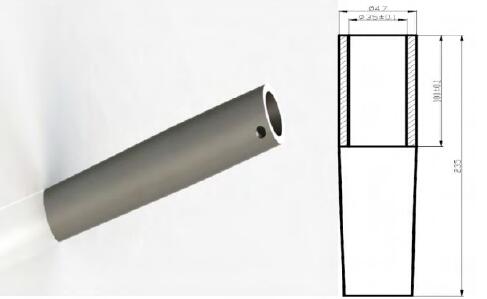

图 2 为夹头体零件图。夹头体与车床尾座连接,要保证其配合精度。先车削 准47 外圆,再车削莫氏锥度4号 ,定位外圆镗内孔,并研磨孔口。在外圆磨床上,研磨莫氏 4号锥度面作为定位基准,对内孔进行磨削。材料采用:CrWMn;外形及孔口未注倒角 1mm×45°;热处理硬度 40~45HRC;表面采用发蓝或发黑处理。

图 2 夹头体结构

2.2 滑动体的构件设计

图 3 为滑动体零件图。滑动体总长为 115mm,内有准20mm 的通孔,方便套丝时排屑。滑动轴上有间距 10mm的腰形键槽,是与夹头体配合定位销钉使用的,销钉在键槽内移动,移动的长度也就是套丝最大长度。滑动体前端的阶台轴是与圆板牙配合使用的,内部有盲孔,其与圆板牙或圆板牙上的滑套直径相互配合。在滑动体上还设置了相应了滑动长槽,能够使得套丝在滑套上的扭矩作用力可以充分发挥出来,同时也可以对内部的螺钉形成有效的固定。

加工滑动体必须保证零件的尺寸精度和形位精度。先车削阶台轴,再钻 准20mm 通孔,在 准47mm 外圆钻盲孔用来装夹圆板牙,盲孔需要进行磨削加工,再加工 准35mm 轴上的键槽,准47mm 轴上还要钻 准8mm 小孔,固定圆板牙。材料采用 CrWMn;外形及孔口未注倒角 1mm×45°;热处理硬度 40~45HRC;表面处理采用发蓝或发黑。

图 3 滑动体结构

2.3 圆板牙轴套设计

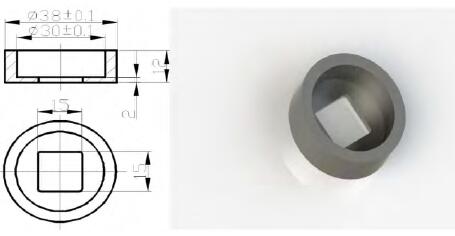

图 4 是圆板牙轴套。圆板牙轴套与滑动体连接,可以套不同规格的螺纹。板牙轴套类似板牙架的固定部位,圆板牙装在轴套里,再利用定位销钉与滑动体准47mm 阶台轴的盲孔配合,完成不同规格的套丝加工。

将外圆精加工后,以外圆作为基准分别加工两端沉孔。然后找正零件孔中心钻螺纹底孔及对穿孔。材料采用45# 钢;过渡圆弧倒角 1mm;热处理硬度 28~32HRC;表面处理采用发蓝(黑色)。

图 4 圆板牙轴套

3 、车床自动套丝装置的使用效果比较

车床自动套丝装置利用车床旋转自动套丝的方法来实现螺纹的有效加工,有效地将钳工操作与车床结合,利用车床和钳工套丝工具圆板牙,实现快速加工外螺纹。与普通车削加工三角形螺纹方法相比,将多次走刀变为一次成型,不仅提高生产效率,而且保证工件质量,降低劳动强度,还可以加工较长的外螺纹,提高了车床利用率和加工螺纹时的使用安全性。与传统板牙架套丝相比,提高了零件套丝工作效率和加工精度,减轻了操作者的劳动强度。

使原套丝工作的“多次走刀”或“手动进行”转变为现在的利用车床的“半自动”生产模式,使用单个小批量加工三角形外螺纹简单易操作并乐于接受。

实践表明,车床自动套丝装置比传统螺纹加工方法可以有效地提高工作效率 30%以上,且工件的加工质量也有了明显提高,对于机器零件制造生产与快速高效修复具有重要的实用意义。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com