针对刹车盘行业数控立式车床的定义与研发

2019-3-20 来源:沈阳优尼斯智能装备有限公司 作者:周良

摘 要: 文章简述了数控立式车床在刹车盘行业应用的特点,以及针对刹车盘行业加工特征,定义及研发一款具备行业针对性产品的过程。

关键词: 刹车盘加工; 数控立式车床

1 、刹车盘车削设备概述

刹车盘是汽车制动系统的关键零件之一。成品刹车盘大致要经历以下几道工序: 铸造-车削-钻孔-动平衡-清洗-终检-打标-包装等。刹车盘车削设备目前已经历经以下几个阶段: 普通车床阶段,数控卧车阶段,数控立车阶段,未来即将向自动化方向不断发展。普通车床由于效率低下,精度不佳,现已基本只存在于粗加工工序; 数控卧车从上个世纪九十年代中期逐步进入刹车盘行业市场,以效率与精度的优势成为了刹车盘精加工的主力产品。但由于卧车结构限制,工人劳动强度较大。同时由于以一汽解放,北奔重型为代表的重卡企业轻量化进程不断推进,大型刹车盘需求量不断增加,因此数控立车正逐渐成为刹车盘行业车床工序的主流需求。

与卧式车床相比,立式车床在刹车盘加工领域具有以下优势:

(1) 加工能力。目前国内铸造水平参差不齐,单边最大切削量可达 3mm 以上。立车主轴扭矩明显优于卧车,能够适应大规格刹车盘对加工效率的要求。刹车盘零件重要的精度之一———制动面对于安装面的跳动值,加工难度也随着盘面直径。的增大而增大,其原因主要来自于工件自重对加工的影响。立车在摆脱自重不利影响的同时,利用自重进行定位,确保了加工的稳定性。

(2) 上下料的劳动强度。卧车的结构决定了操作者必须单手进行上下料动作,劳动强度极大。而立车便于操作者双手上下料,减轻一半以上的劳动强度; 同时,立车装卡卡紧或松开时,由于卡具定位面对工件的支撑作用,上料与卡紧( 或松开与下料) 可以分为两个动作,减轻劳动强度的同时,也降低了操作难度。

(3) 更加适应自动化的发展趋势。立车占地面积小,自动线布局时更加灵活; 立车的结构更便于布置辅助轴形式的双刀精车机构,该机构不仅增大了双刀精车的加工范围,也为刀具磨损的在线补偿提供了结构基础。同时,风道盘由于装卡时存在轴向位移,在自动化加工时,只能利用立车或倒立车的形式确保加工的稳定性。

2 、针对行业产品的定义与研发

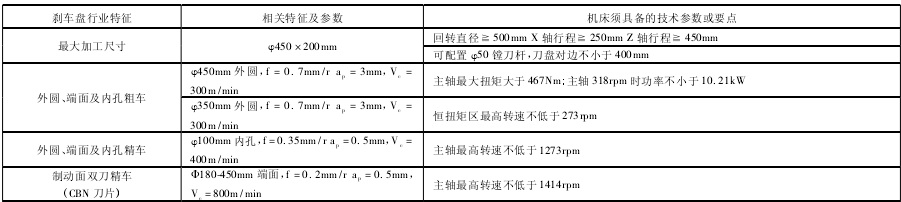

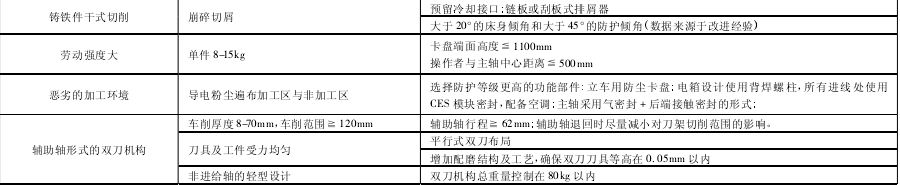

产品行业定位为 φ450 × 200mm 以内的刹车盘,材料为HT250,硬度 209HB 左右。根据刹车盘加工特点,计算得出机床参数及要点如下:

研发及设计过程结合通用型产品的设计经验,主要分为以下顺序进行:

(1) 主要参数确定。根据参数及技术要点,确定使用 A2-8 主轴,前轴承使用双列圆柱滚子轴承 + 推力角接触球轴承的形式,内径 140mm; 后轴承使用双列圆柱滚子轴承,内径120mm; 选用 15 /18. 5k W,最高转速 4000 转主电机,窄 V 带传动,降速比 1: 2; Z 轴行程 550mm,X 轴行程 350mm,两轴快移20m / min。整机重量 7 吨以内,外形尺寸 1600 × 3500 × 2600mm以内。

(2) 方案设计。沿用经典的立柱式结构,减轻移动部件重量。根据切削参数选择导轨与丝杠规格并进行校核。确定两轴采用 45 规格滚珠导轨,辅助轴采用 25 规格滚珠导轨; 两轴采用 40 规格 10 导程滚珠丝杠,固定-半固定的安装方式,W轴采用 25 规格 5 导程滚珠丝杠固定-自由的安装方式。根据电机惯量匹配选择电机规格,X 轴选用 3k W 伺服电机,Z 轴选用4. 4k W 伺服电机,W 轴选用 1. 8k W 伺服电机。主传动采用 6根 5V15N 窄 V 带实现降速。

(3) 方案细化。根据已确定的结构进行方案的细化,主要包括大型铸件的设计,功能部件的选择,包括液压、润滑、气动、排屑系统等设计工作。

(4) 防护及电气设计。例如根据行业技术需求,优化刀架防护设计,实现仅拆卸一件 5. 5kg 的防护罩即可进行刀架的日常保养与维修; 再拆卸一件 6. 8kg 的防护罩即可进行辅助轴部分的保养与维修。(5) 输出工程图,编写工艺文件并下发试制计划

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息