基于运行可靠性的电火花加工机床监控维护系统设计

2018-2-12 来源:北京市电加工研究所 电火花加工技术实验 作者:孙东江 伏金娟 何虎 姜浩

摘 要: 电火花加工机床因不正确的操作和维护而引发的故障率较高。为此研究并设计了电火花加工机床监控维护系统,实现对机床状态的监测和机床的维护,提升了机床的运行可靠性。考虑到监控维护系统自身的可靠性是实现监控准确可靠的必要条件,因此从硬件可靠性设计角度对各模块的设计进行了深入探讨,所形成的装置已在电火花加工机床的监控系统上得到应用和验证。

关键词: 电火花加工机床; 监控维护系统; 运行可靠性

电火花加工机床使用过程中,某些电器元件或机械零部件可能出现损坏或故障,降低机床运行的可靠性。如何通过可靠性设计提升电器元件和机械零部件的应用可靠性,预防各种故障,实现预测性维护保养,进而提高机床的无故障工作时间和使用寿命是可靠性工作尤其是运行可靠性工作的核心问题。

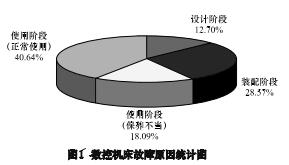

张根保教援在他的文章中指出: 机床运行因素引起的故障会占总故障的 20% 左右。图 1 为唐贤进学者获得的某厂数控卧式加工中心的故障统计情况。从图可以看出,机床使用过

程中引发的故障占 58. 73% ,其中保养不当占比达18. 09% 。数据进一步说明,数控机床正确的维护保养对于机床的可靠性是至关重要的。

2000 年英国可靠性专家 O'CONNOR指出: 现有的可靠性研究局限于概率统计方法,阐述了在解决工程实际问题时容易产生误导和无效的原因。2009 年意大利学者 ZIO提出: 利用状态监测来确保系统可靠的运行,以减少故障,提高生产率。我国学者张根保运用模糊集理论,建立了数控机床模糊可靠性分配指标体系和权重来解决传统可靠性理论的缺陷; 开发了用户开机强制维护保养界面,强制用户在机床运行前对机床进行保养,提升运行可靠性 。

本文为提升电火花加工机床的运行可靠性,设计了机床监控维护系统,对电火花加工机床本体、脉冲电源进行监控和维护保养提醒; 同时,针对监控维护系统的应用可靠性,对监控主板接口电路进行了可靠性设计。

1、电火花加工机床监控维护系统总体设计

电火花加工机床主要包含机床本体、数控系统、脉冲电源、工作液系统、气路系统等部分。监控维护系统需要依据机床状态信息的实时采集、历史维护数据等制定维护策略,并通过人机接口、蜂鸣器等方式预警,报警给操作和维护人员。

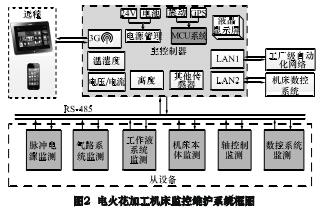

如图 2 所示,电火花加工机床监控维护系统包含主控制器和从设备两部分。主控制器采集温湿度、高度、震动、GPS 等机床工作环境信息; 通过 RS485 总线实现各从设备监控节点传感器的分布式数据采集; 通过以太网或者无线网络与数控系统和服务器进行通讯。

主控制器的液晶屏可以显示这些从设备采集的数据、维护提醒,也可以配置设备编号和远程服务器地址。

2、主控制器硬件及接口可靠性设计

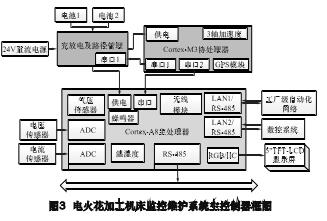

图 3 是电火花加工机床监控维护系统主控制器硬件框图。控制器采用具有高性能、低功耗、多接口的ARM Cortex - A8 内核微处理器作为主处理器,协处理器采用超低功耗

ARM Cortex - M3 微处理器。主监控CPU 主要功能是进行电压、电流、温度、高度等数据的采集和通过以太网或者 3G 无线网络与数控系统通讯,并且进行数据处理和维护策略等运算。

协处理器MCU 主要功能是读取 GPS 数据、采集震动参数、进行智能电池电源管理等。主监控 CPU 与协处理器 MCU之间通过串口进行通讯。

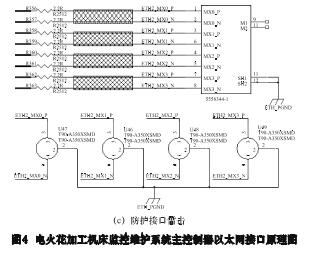

2. 1 网络接口设计

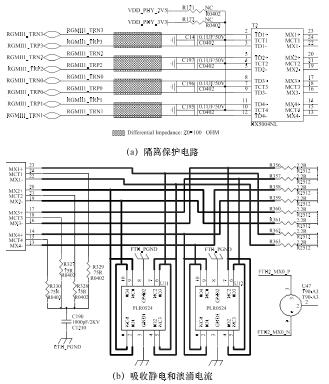

主控制器通过以太网上传监控数据。本系统采用千兆以太网接口,充分考虑传输带宽的同时,通过接口可靠性设计提升监控可靠性。图 4 是设计的电火花加工机床监控维护系统主控制器以太网接口的原理图。

在图 4a 中,四对差分线阻抗控制为 100 Ω,通过 1: 1千兆变压器隔离保护内部电路; 在图 4b 中,在变压器输出到连接器之间通过 TVS 管及串接电阻实现对静电和浪涌电流的吸收; 在图 4c 中,通过气体放电管实现接口的雷击防护。

2. 2 控制器

RS485 接口主控制器与机床的传感器及采集节点往往在不同的位置,需通过现场总线将数据实时传输到主控制器,以便实现监控和管理。RS485 总线采用平衡发送和差动接收方式实现通信,具有很高的通信可靠性,同时因其简单、成熟、低廉、便于维护等特点广泛应用于工业现场中。

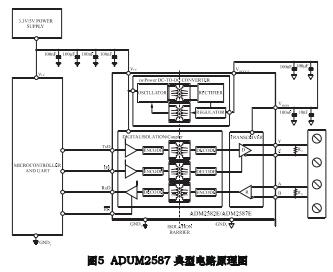

本设计采用 ADUM2587 进行接口可靠性设计。ADUM2587 具有 2. 5 k V rms 隔离电压,± 15 k VESD 保护,开路、短路故障保护等特性,并集成隔离DCDC 转换器。利用ADUM2587 的开路、短路故障保护功能,在单个设备节点出现异常时不会影响其他节点的通讯。图 5 为其典型电路原理图。

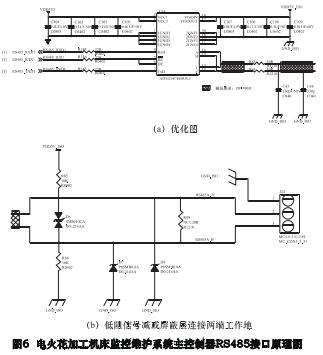

据此,并充分考虑可靠性设计,主控制器的 RS485电路原理图优化为如图 6a 所示。图 6b 中 J24 的 1 脚为主控制器的接口地。RS485的接地问题常常被忽视,误认为 RS485

不需要信号地,认为节点间只需要一根双绞线将 A、B 端连接起来就可以了。

虽然这种方式在某些情况下也可以工作,但 RS485 的收发器只有在共模电压不超出 - 7 ~ +12V 的条件下才能正常工作。因为接收端的共模电压等于发送端的共模电压加上地电位差,若两端接地线未连接,共模电压可能超出上述正常工作范围,进而影响通信的可靠性,甚至损坏接口。

因此,采用低阻的信号线或屏蔽层将两端接口的工作地连接起来,使地电位差为零,是总线通讯可靠性设计不可或缺的工作。

根据传输线理论,在 RS485 网络的两端加入终端电阻 ( 图 6b 的 R99 ) 来 吸 收 网 络 上 的 反 射 干 扰。RS485 总线处于空闲状态,需要有上拉电阻( 图 6b 的R85

) 和下拉电阻( 图 6b 的 R86) 来确保 A、B 线之间有一个确定的空闲电位。RS485 总线 只是 定 义了 接 口 电 平等 物 理 层 标准,上层协议尚需根据实际工程的需要来定义。通常数据包协议格式由引导码、长度码、地址码、命令码、数据、校验码、尾码等组成,协议不够简练。Mod-bus 协议以其简练、开放、成熟等特点在工控、水文、电力等行业的设备及系统中得到了广泛的使用。

本文采用 Modbus 协议来进行主设备和各从设备之间的通信。

3 、电火花加工机床监控维护系统软件开发

3. 1 主控制器程序流程

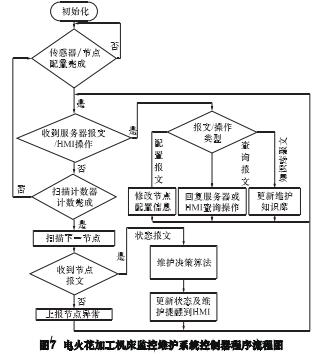

主控制器主要完成两个功能: 一是通过各传感器及节点获取机床实时状态; 二是对数据进行分析汇总,并在本地和远端呈现给维护人员机床状态和维护提醒。首先,系统上电后,进行初始化操作,主要包括设置通讯接口、定时器、开门狗、传感器等内容。

初始化完成后,主控制器配置从设备节点,包括节点数量、节点地址、节点通讯速率等内容。从设备节点配置完成后,控制器开始对从设备节点进行扫描,并对获取到的节点报文进行处理。

控制器将来自服务器的报文分为服务器配置报文、服务器查询报文、服务器维修知识库更新报文三类; 控制器接收从设备节点报文后,结合维护知识库,执行维护决策算法,并在 HMI 更新维护提醒。参见图7 所示程序流程图。本控制器的设计中,控制器可以将状态及维护信息上传到远端服务器; 同时,控制器可以脱离服务器单独运行,并通过

HMI 实时呈现机床状态和维护提醒信息; 控制器还可以根据扫描节点数的多少及故障状态情况,自动配置节点、调整扫描时间间隔等,既降低了通信故障率,又可以通过提升故障扫描间隔来准确获取故障状态数据,进而提高机床的可靠性与安全性。

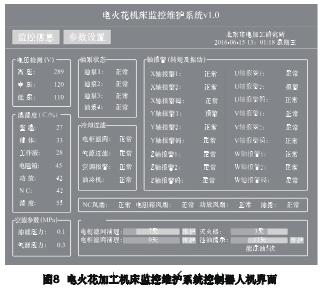

3. 2 控制器人机界面设计

控制器的人机界面按照简单可靠的原则进行设计。图 8 界面主要包含机床监控和维护两个部分。系统分别对油泵、过滤系统、各核心模块的温湿度、各轴状态进行实时监控,并在监控菜单显示; 系统依据监控数据及各模块维护的历史经验,制定维护策略,通过进度条直观地显示在维护菜单上。

4 、结语

( 1) 为提升电火花加工机床的运行可靠性,本文设计了一种电火花加工机床监控维护系统,详细讨论了电火花加工机床监控维护系统控制器的可靠性设计内容和需要注意的问题

( 2) 系统采用分布式总线实现控制器与节点、控制器与服务器的通讯,控制器可独立工作,节点具有很强的容错能力,有效地提高系统的可靠性、安全性。

( 3) 图 9 是本文依据上述研究设计完成的电火花机床监控维护系统控制器装置,在 A35 数控电火花成形加工机床上进行了初步应用和验证,达到了的预期的目的。

本文对电火花加工机床的运行可靠性工作进行了初步的探讨,抛砖引玉,希望引起业界学者的关注,后续工作还需积累更多的机床数据,优化维护策略,进而更好地提升电火花加工机床的运行可靠性。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com