摘 要:本文以南京纬三路过江通道项目工程为依托,在14.93m 泥水平衡盾构机上设计了刀盘伸缩机构及多切削模式刀盘以应对复杂地质条件,经实际工程应用证明该设计思路的正确性,有效的解决了盾构机通过枯木区刀盘卡死及减少复合地层中长距离带压换刀掘进次数的难题。

关键词:泥水平衡 盾构机 刀盘伸缩 切削模式刀盘

除南京纬三路过江通道工程外,目前我国累计已完工的管片外径超过14m 的超大断面隧道有南京纬七路长江隧道[1]、上海长江隧道[2]、杭州钱江隧道[3] 等7 条隧道,均为粘土、砂卵石等软土地质,施工用盾构机设备均为进口品牌。而对于更为复杂的穿江隧道,如南京纬三路长江隧道,掘进过程中需要穿越粘土、砂卵石、岩石、淤泥、上软下硬等多达8 种以上复合地质,且存在漂木、抛石等不明障碍物,同时还需要面对浅覆土层(0.5 倍盾构直径)、高水压(≥ 7.2ba r)、高石英含量(≥ 60%)、长距离不换刀(穿江4km)等挑战,国际上尚没有一台成功应用于此类复杂地质的超大断面隧道掘进机。本文以南京纬三路过江通道工程为依托,总结了该超大直径盾构机刀盘伸缩机构及刀盘结

构设计的经验,为同类隧道盾构机的设计提供一定的借鉴作用。

1、 工程概况与地质条件

南京市纬三路过江通道位于纬七路过江通道下游5km、南京长江大桥上游4.5km 处,连接南京主城区与浦口新市区中心,是南京市“以江为轴,跨江发展,呼应上海,辐射周边”的沿江开发战略重点工程之一,有利于改善南京长江大桥交通饱和的现状。该过江通道工程采用八车道“X”形隧道方案,从浦口到定淮门将有两条隧道“X”形交叉过江,隧道设计为双层双向八车道。隧道在江中段采用双层盾构,左右线分离布置两管,盾构隧道管片外径为14.5m,内设上下层双向四车道,上层均为北岸至南岸方向,下层均为南岸至北岸方向。隧道N 线( 北线) 盾构段长3537.8m,隧道S线( 南线) 盾构段长4134.8m。

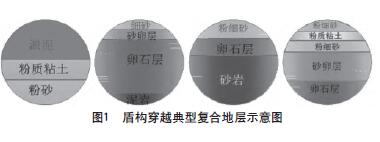

本工程地质条件复杂,隧道断面多为复合地层,岩性上下软硬不均,差异较大,主要分为以下四种:①淤泥、粉质粘土、粉砂地层;②细砂、砂卵石、卵石、泥岩地层;③粉细砂、卵石、砂岩;④粉细砂、粉质粘土、粉细砂、砂卵石、卵石地层;具体如图1 所示。其中砂岩为中风化,最高单轴抗压强度高达120MPa,石英含量高达60%。其中,上部砂卵石,下部砂岩层区间长约500m。沿线存在漂木、块石抛填区等,极易产生涌砂、塌陷;施工水压最高达0.72MPa。

2 、刀盘伸缩机构

2.1 刀盘支承方式的选择

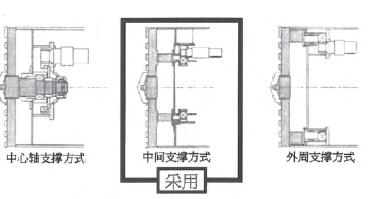

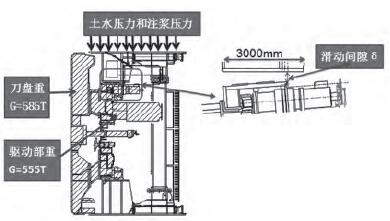

刀盘支撑方式有图2 所示的5 种支撑方式,本设计方案选用中间支承方式,中间支承方式是指通过中间梁来支承刀盘外周侧及内周侧的中间部分的结构,这样可以提高相对于作用在刀盘的偏心负载所产生的力矩的稳定性。同时,由于使用了大口径轴承,旋转平稳,这样土砂密封的可靠性也将提高。另外,由于旋转的刀盘和静止的中心隔板为相对运动,因此卷入土舱内的土砂也不易因粘附而使泥块增大。

2.2 刀盘伸缩机构

盾构机在岩石地层中换刀时,由于刀具已经磨损,导致了刀顶端距离刀盘面板的距离缩小,而更换的新刀需要把刀具安装到设计位置方可固定,从而导致了更换新刀的安装空间不够。传统的办法是采用松动推进油缸或者人工去凿岩石,而松动推进油缸的话在上软下硬的地层有可能导致前方掌子面坍塌,人工凿石头作业效率极低,特别是对超大直径盾构机在高水压条件下,工程风险极大,因此针对本项目设计了刀盘伸缩机构,可有效的解决更换新刀的安装空间问题,缩短了带压换刀作业时间,提高人身安全。

图2 刀盘支撑方式图

另外,在地质勘查时,发现盾构穿越断面存在着一百多米长区域的漂木,可能会缠绕在刀盘上,影响到刀具的切削。因此,设置功能还能有效的解决刀盘卡死的现象。

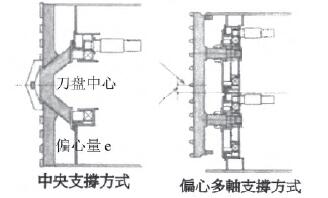

对于超大型盾构机,刀盘通过牛腿与主驱动连接,形成一个悬臂结构,由于刀盘和主驱动的总重量高达1100 吨,并且前盾在高埋深的土水压力及同步注浆压力的联合作用下,形成一定的变形量作用在主驱动上,如图3 所示,刀盘将会产生磕头现象,刀盘在旋转时将会做椭圆运动,从而导致中心回转接头的破坏,刀盘上的所有液压设备将不能使用。为解决该难题,对前盾上刀盘驱动安装基座进行优化设计,考虑设计一定的预变形量,并通过在主驱动滑动轴承内测添加超薄垫片来调整间隙如图4 所示,以抵消变形量,确保刀盘在工作时能与盾构中轴线保持垂直。

图 3 刀盘伸缩机构受力示意图

图4 主驱动滑动面图

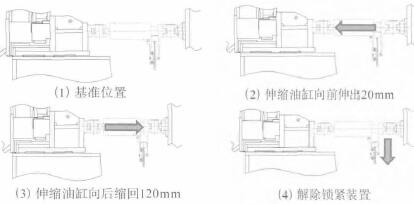

刀盘伸缩是通过在主驱动部后端设计24 组伸缩油缸和锁紧油缸来实现伸缩功能的,当需使用刀盘伸缩装置时,通过伸缩油缸把刀盘主驱动连同刀盘一起伸出或缩回,刀盘伸缩机构的工作流程如5 所示,首先通过伸缩油缸把刀盘连同驱动部一起向前开挖推进20mm,对章子面通过泥水或者气压维持掌子面的稳定后,把刀盘向后缩回120mm,锁紧油缸锁紧放置刀盘松动,待作业完成后,解除锁紧装置,将主驱动连同刀盘一起向前推进120mm,锁紧油缸回位锁紧后,通过伸缩油缸把驱动部连同刀盘一起向后拉回20mm 复位。

图5 刀盘伸缩机构工作流程图

3 、刀盘设计

3.1 刀具的选择和布置

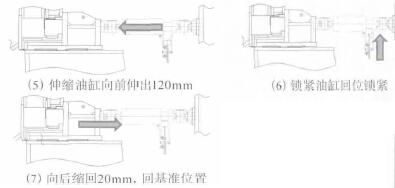

设置常压可更换式切削刀,除了满足常压更换切削刀的要求外,另外可以通过调整其高度来解决其在砂土地层和岩石地层不同刀具高低差的使用效果。即:盾构机始发段为软土地层,当盾构机在软土地层中施工时,调整可更换式切削刀的高度,使其与先行刀为一个高度,高出滚刀一定的高度,通过该种方式可以有效的防止滚刀在软土地层中偏磨,同时也使先行刀起到了松土和常压可更换式切削刀切削的作用。当进入岩石地层时,此时,先行刀已经磨损,调整常压可更换式切削刀的高度,使滚刀起到了滚压破岩、切削刀刮岩屑的作用,如图6 所示。

图6 不同地层条件下切削模式的选择图

3.2 刀盘结构设计及不同刀具的布置区域

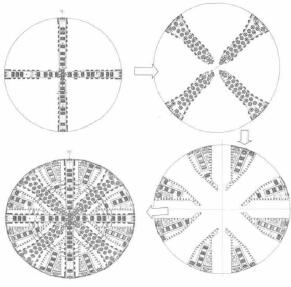

综合以上要求,刀盘主辐条为十字交叉型结构,布置固定式滚刀和超挖滚刀;刀盘副辐条布置常压可更换式切削刀,可通过设置在主驱动上的常压舱经牛腿进入到刀盘常压舱;在主辐条和副辐条之间设置类似于叉子状的辐条以布置备用可推出式滚刀和先行贝壳刀。具体刀具布置分区如图7 所示,刀盘刀具布置及作用如图8 所示:

图7 刀盘结构基本组成及刀具布置分区图

图8 刀盘刀具配置及作用图

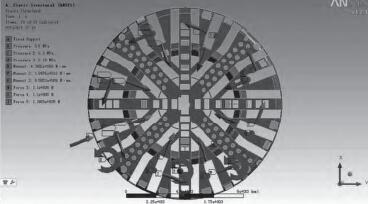

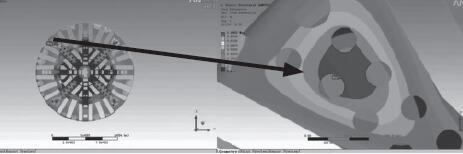

图9 FEM模型图

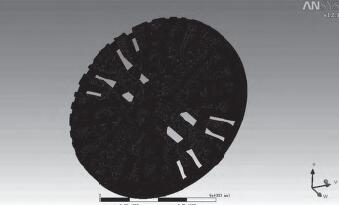

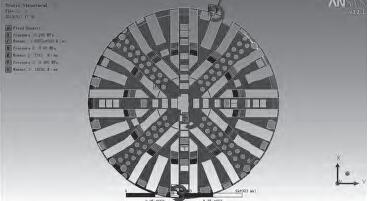

3.3 有限元模型的建立

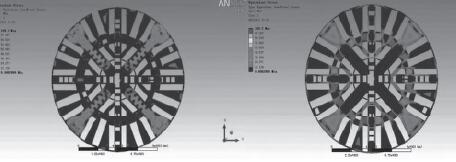

载荷条件考虑前面载荷工况、偏载荷工况、土质工况、岩石条件固定刀具载荷工况、岩石条件可伸缩刀具载荷工况这5 种工况。

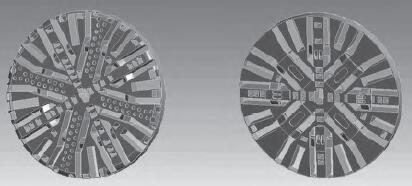

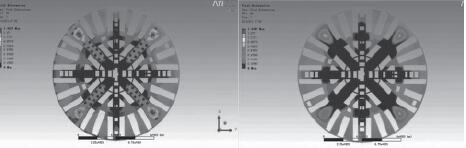

工况1、工况2 模型如图9 所示:工况3、工况4、工况5 模型如图10 所示:

图10 有限元模型图

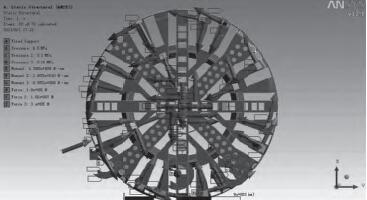

3.4 材料参数的设计

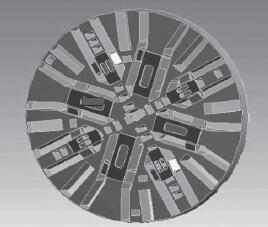

3.5 网格划分

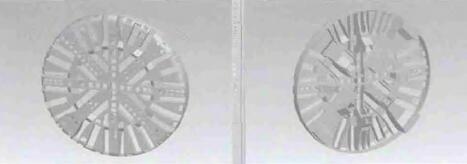

采用默认的网格划分方式,设定刀盘部分单元尺寸为30mm,共划分单元数3153537,节点数5546360。网格划分模型如图11 所示。

图11 网格划分图

图12 工况3载荷设置图

图13 工况4载荷设置图

图14 工况5载荷设置图

3.6 载荷设置

(1) 工况1 :前面载荷工况。

T:刀盘扭矩( 常用) 36,585 kN ;

Fd :滚刀载荷(常用) 250 kN/ 把;

F :前面负荷(Fc + Fe)= 0.305×Ft 42,538 kN。

(2) 工况2 :偏载荷工况。

图10 有限元模型图

P 垂直:垂直压强 0.6MPa ;

P水平:水平压强 0.3MPa ;

P 背面:背面压强 0.18 MPa ;

T:刀盘扭矩36,585 kNm ;

T垂直:垂直扭矩 4390.2kNm ;

T水平:水哦扭矩 10975.5kNm ;

T背面:背面扭矩 6585.3kNm 。

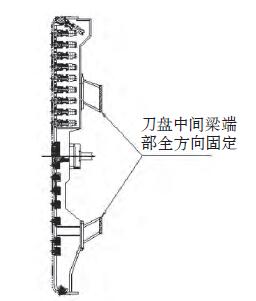

3.7 约束设置

(1) 工况1、工况2 约束条件:在刀盘中间梁端部全方向固定( 图15)。

图15 约束条件图

(2) 工况3 ~ 5 约束条件:刀盘背面牛腿连接部分进行固定约束( 图16)。

图16 约束条件图

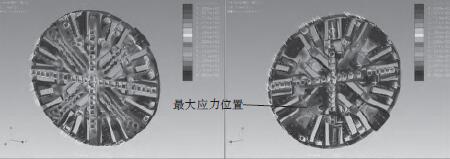

3.8 不同工况下的解析结果

工况1、工况2 用FEM 分析得到刀盘强度计算的结果,工况3、工况4、工况5 用ansys workbench 分析得到刀盘强度计算的结果,最大应力及最大变型如下所示。

使用的材料是Q345B,屈服点为275N/mm2。以下是确定的材料许用应力。长期许用应力:屈服点/1.5 的情况下, 则为275/1.5=183N/mm2。短期许用应力:长期许用应力增加50%, 则为275N/mm2。只考虑前面负荷的工况1 的许用应力即为长期许用应力,而考虑偏负重的工况2 的许用应力为短期许用应力。

(1)前面载荷工况。

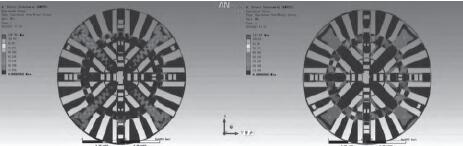

提取刀盘的等效应力云图、总应变图,如图17 和图18 所示(应力200N/mm2 以上用红色表示)。最大应力 σmax=160MPa,最大变形σmax=7.37mm。

(2)偏载工况。

提取刀盘的等效应力云图、总变形图,如图19 和图20 所示 ( 应力300N/mm2 以上用红色表示)。最大应力σmax=240MPa,最大变形σmax=11.1mm。

图17 工况1 刀盘应力图

图18 工况1 刀盘总变形图

图19 工况2刀盘应力图

图20 工况2刀盘变形图

图21 工况3 刀盘等效应力云图

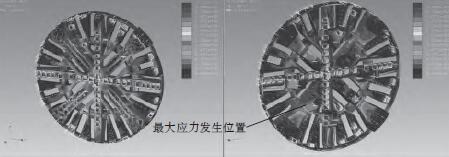

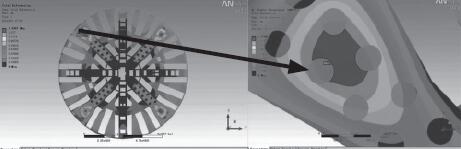

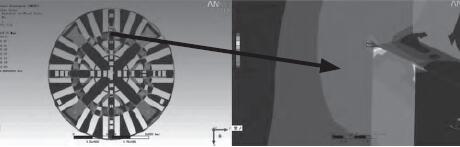

(3)土质工况。

提取刀盘的等效应力云图、总变形图,如图21、图22、图23 和图24 所示。最σmax=109MPa,最大变形σmax=1.44mm。

图22 局部最大等效应力图

图23 工况3 刀盘总变形图

图24 刀盘局部变形图

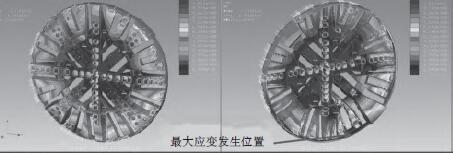

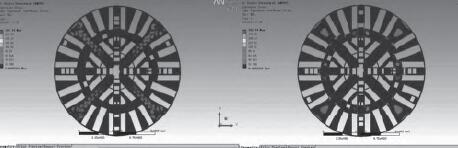

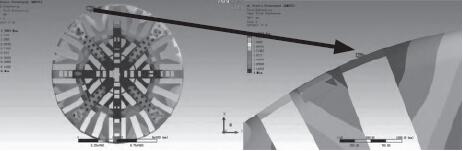

(4)岩石条件下固定刀具。

提取刀盘的等效应力云图、总变形图,如图25、图26、图27 和图28 所示。最大应力σmax=191MPa,最大变形σmax=1.05mm。

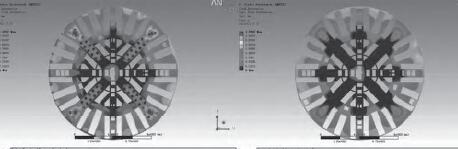

(5)岩石条件下可伸缩刀具。

图25 工况4刀盘等效应力云图

图26 工况4局部等效应力云图

提取刀盘的等效应力云图、总变形图,如图29、图30、图31 和图32 所示。最大应力σmax=118MPa,最大变形σmax=1.29mm 。

图27 工况4 刀盘总变形图

图28 刀盘局部变形图

图29 工况5刀盘等效应力云图

图30 工况5局部等效应力云图

图31 工况5刀盘总变形图

图32 刀盘局部变形图

图33 盾构机穿越不同地层的排渣情况图

图34 盾构机排出的抛石和钢筋图

图35 盾构穿越漂木区域所排出的枯木图

图36 完成掘进的盾构机刀盘刀具情况图

各工况下,刀盘静力分析的等效应力及变形如表1 所示:从上述有限元分析可以看出:

(a)最大等效应力分布的地方是支撑筋与面板连接的拐角处,由于存在尖角,故出现应力集中。且去刨除应力集中最大处,大部分等效应力都在25MPa 左右。应力相对最大值出现在先行刀面板处。

(b)刀盘的变形大小是由刀盘中心部位向边缘渐变的,越靠近边缘部位刀盘的变形越大,边缘处则出现最大变形。这是由于在中心部位有牛腿的支撑作用存在,刀盘受

到压力与扭矩作用,而在边缘处,刀盘则是弯扭组合变形,由于刀盘材料的抗弯抗压强度不同,导致刀盘的变形差异。

(c)最大变形几乎全部分布在整个刀盘侧面上。同时在刀盘的中心部位的变形也比较大,特别是工况4 下,中心滚刀刀座的地方出现了最大变形。说明了牛腿的位置离

刀盘的边缘稍微远一些。

4 、实际应用效果

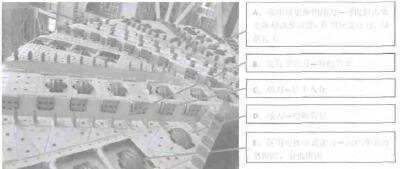

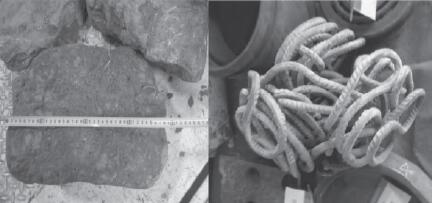

盾构机在4135m 的掘进过程中,顺利穿越了淤泥、粉细砂、粉质粘土、粉细砂、砂卵石、卵石、泥岩、砂岩等多种地层,所排出的渣土如图33 所示,并且在掘进过程中顺利排出了直径达400mm 的抛填石和钢筋,如图34 所示。

表1 刀盘强度分析结果表

盾构机在283 环起多次遇到树木, 推力从140000kN 上升到186375kN,扭矩从18500kN/m 上升到23414kN/m,推进速度从45mm/min下降至2~4mm/min。运用刀盘伸缩机构、泥水冲洗系统,顺利解决刀盘被树木卡住情况,首次采用盾构机挖掘树木区域达百米,改变了以往地面处理的方法,提高了工作效率,降低了施工风险。所排出的枯木如图35 所示。

在整个施工过程中达到了最大日掘进13 环、拼装12 环及最大单月掘进476m 的超大直径盾构机的掘进记录。通过不同刀具的组合首次实现了在石英含量高的砂卵石、粘土地质条件下连续掘进2580m 没有更换刀具,图36 为完成掘进后的刀盘刀具情况。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com