数控加工中心的编程加工模式浅议

2016-3-11 来源:南宁燎旺车灯有限责任公司 作者:陈国信

【摘要】通过对数控加工中心作业原理的简单描述,简要介绍数控加工中心的主要结构特点以及编程模块的发展,利用简单的加工实例,介绍数控加工中心的主要操作方法和加工控制,为加工中心的作业人员乃至模具加工以及其他精加工的设计人员提供借鉴。

【关键词】 数控加工中心;联动数量;加工中心精度;CNC加工中心;虚拟轴技术

现代生产过程中,数控加工中心被广泛的运用于自动生产线中,数控加工中心的研制和生产应用已成为高技术邻域内迅速发展起来的一门新兴的技术,为模具制造和精密加工提供了前所未有的广阔应用空间,无论是模具设计者还是模具加工活动参与者都需要对模具的加工性和设备应用情况有一定的了解,充分应用好这一有力的工具。

1 数控加工中心的基本结构特征

随着加工中心的日益被加工行业所接受,更多的加工中心被用于实际生产和各类加工中,一般对于加工能力来分,我们可以采用三轴二联动、三轴三联动、四轴三联动、五轴四联动、六轴五联动等,其加工中心运动坐标数和同时控制的坐标数是我们能够产生各种复杂运动的基础,根据不同的加工需要决定了加工中心能够完成动作的复杂程度,加上控制系统可以同时控制运动的坐标数即联动数量,决定了一个加工中心能够实现的加工,同时根据工作台面的不同,也可以分为单工作台加工中心、双工作台加工中心,和多工作台加工中心。

对于加工中心而已,无论立式卧式,对于加工过程来说,除了其动作的性能之外,加工中心精度是加工中心的主要指标。根据精度不同分为普通加工中心和高精度加工中心。高精度加工中心、分辨率为0.1μm,最大进给速度为15~100m/min,定位精度为2μm左右。介于2~10μm之间的,以±5μm较多,可称精密级。

加工中心一般均采用封闭和半封闭结构,对于厂房的设置要求不高,同时适合联排设置,较易于实现规模生产。同时选择不同的刀具可以实现多种加工作业,具有用途多、加工精度高的特点,同时随着程序化作业模式的普及,加工中心的操作会更加便捷,用途更加广泛。

2 编程模块的指令化整合优势

随着加工中心技术的普及和广泛应用,加工中心的众多指令被已经模块化的操作指令代替,编程工作变得越发简单,同时结合模拟示教操作技术的不断完善,因为不需要真正熟悉晦涩难懂的FANUC编程语言,加工中心的编程难度在逐渐减小,其是融入虚拟轴技术的CNC加工中心为编程的简洁化和可操作性又增添了新的活力。

CNC加工中心是利用虚拟轴机床主轴的刀具仅需作三维平移运动,其姿态为固定值,因此在加工常规零件是,组合机械臂的六个运动自由度,只需要通过三个平移矢量计算。由于虚拟轴机床中不存在沿固定方向导向的导轨,数控加工所需的刀具运动轴X、Y、Z等并不真正存在,因此称为虚拟轴,所以即使仅需获得三维刀具运动 (姿态恒定仅位置变化),也必需对动平台进行六自由度控制。这样仅需要对三个矢量坐标进行运算,就可以精确掌握和分配,而成为一种简洁准确的控制方法,被认为是本世纪最具革命性的机床设计突破。

3 加工中心的基本作业程序和程序组设定

加工中心的常用指令和编程指令两种,一般不同的加工中心所使用的编程语言有所区别,但大多以固定格式的语句的形式进行编程作业,同时若干语句形成一个固定的作业组,这样就使得编程人员能够很快适应编程的方式,实质上这是一种固定的语句,通过示教形式反映的操作指令,与程序原有的内部程序形成一种通信的方式,需要在操作过程中不断熟悉摸索,达到融会贯通的应用。

例如如下程序组:

G04 X(U)-/P指刀具暂停时间,可以自主设置进给停止,保持暂停状态;可以设置为G04 X2.0或者G04 X3.0等,表示不同的暂停时间。

G02, G03代表顺时针和逆时针插补,可以通过语句模式,控制以某点做圆弧起点和终点坐标,加上圆弧到圆心在各个坐标轴的增加值,规定圆弧半径和进给量,就可以完成程序语句。通过常用的程序语句,加上基本的定位和刀具类型、加工基本信息等辅助语句就可以形成一个完整的程序组,例如下边的基本切削指令组示例如下:

T1

M6

G0G90G54X0Y0S400M3

G1G43H1Z50F1000M8

Z10F1000

#1=-45

Z#1

G41D1Y36F100

N10G91G3J-36Z2

#1=#1+2

IF[#1LT1]GOTO10

G1G40G90Y0F1000

Z10F1000

G55X0Y0

#1=-45

Z#1

G41D1Y36F100

N20G91G3J-36Z2

#1=#1+2

IF[#1LT1]GOTO20

G1G40G90Y0F1000

G0G49Z0M9

M5

M30

4

刀具的调整和更换

实际加工中首先通过调整刀偏,设定刀具调整公差,直到首件螺纹塞规检查零件检验合格,对于常用的数控加工中心而言,一致性的优异就可以完全保证加工合格。

加工中心的加工过程就是刀具切削作业过程,换刀是作业者的主要工作,注意换刀位置的检查,并同时取消刀具补偿和循环作业,关闭冷却液,成熟的加工中心都是设定专门的换刀程序,以满足设备保养和维护的需要,通常的换刀程序结构大同小异,都以满足加工中心的各类设备需要为主要程序控制点,以达到完善设备安全运行的目的。

以PMC-10V20加工中心为例, 程序组编制如下:

02002

(program name)

G80G40G49

(取消固定循环、 刀具补偿)

M05

(主轴停止)

M09

(冷却液关闭)

G91G30Z0

(Z轴回到第二原点)

M06;

(换刀作业)

M99;

(子程序结束)

在该程序下,只要键入进入相应的程序组,即可实现刀具更换,既方便作业也可以避免许多不必要的失误, 方便可行。

5 加工中心的加工特点

对于加工中心而言,并不是只是单单替代了原有的加工设备,而是从作业效率和加工精度的一场革命,能够充分实现以前的连接部件直接一次加工成型,同时在加工精度上较前受到加工工具,模具的影响所产生的加工累计误差得以消除,充分保证了加工效率和加工精度的优势。

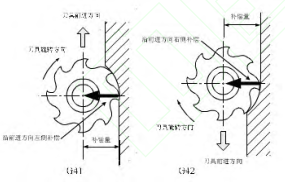

例如需要加工大尺寸螺纹对外形的对称度≤0.3的钛合金加工,依靠传统的加工方法不但精度无法保证,甚至根本无法加工,而利用数控加工中心实现螺纹螺纹铣削加工,通过装有螺纹刀片的镗刀,可以加工不同不同旋向的内外螺纹,从而实现既保证螺纹结构,同时可以自主选择螺纹旋向的情况下,实现零件一体加工完成,而不需要通过多次加工组装完成,大大提高了加工效率,同时免除了机加过渡扣或退刀槽结构的设计加工,可以起到事半功倍的效果,这是在前加工中心时代无法想象的。而辅助工具的简化,以及螺旋铣刀的耐用程度的提高,也为企业加工降低成本提供了前提保证,也减少了作业工人的劳动强度和对机械修复能力的要求。

6 结语

数控加工中心的优势在于作业整合化和程式化,因此对操作者的细心程度和对设备的了解程度要求较高,设备安全作业的责任心也需要较强,严格执行设备作业规范需要着重注意的作业习惯。

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息