上海, 2015 年 09 月 - 本文是第四篇介绍金属切削刀具的应用与加工过程中产生的负荷的系列文章。第一篇文章重点介绍了车削加工中的基本金属切削概念以及刀具槽型、进给率和机械负荷之间的关系。接下来的二篇文章分析了铣削加工中的机械负荷和热负荷。本文通过摩擦学理论阐述了切屑与刀具之间的相互作用。摩擦学是一个相对较新的金属切削负荷分析领域,主要研究彼此接触的表面在特定温度和压力下的相互作用。

刀具磨损理论

在金属切削过程中,刀具会使工件材料变形,并以切屑形式将其剪切下来。变形过程会产生热量、压力和负荷,最终导致刀具磨损或失效。传统的磨损理论认为,失效是由于相互接触但并不相连的切屑和刀具之间的摩擦造成的。

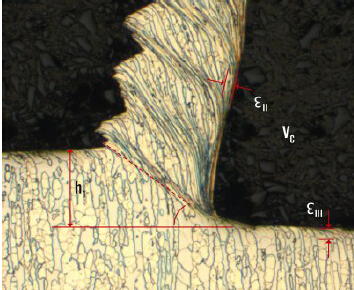

然而,最近针对刀具失效机理的研究表明,在金属加工中,尤其是在加工高性能的工件材料时,所产生的压力和温度是造成刀具失效的原因,这正是传统磨损理论对于切屑/刀具表面上所发生的情况未充分描述的方面。摩擦学研究已经确定,切削过程并非只是简单地将工件材料剪切下来,然后切屑和刀具之间的连接断开。事实上,还会发生第二次、第三次连接和断开。切屑被剪切下来后会粘在前刀面上,然后再被剪切,直到其最后从刀具上滑落。因此,磨损的主要原因在于反复剪切,而不是摩擦。

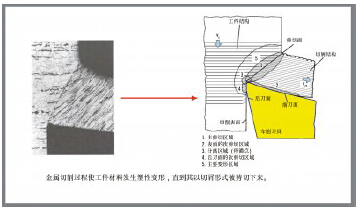

图 1 和图 2 显示了金属切削过程中的摩擦。如图 1 所示,工件材料的主要变形发生在区域 5。区域 3 是分离区,也称为停滞点,因为工件材料和刀具之间的相对运动在该区域基本为零。初始剪切发生在主剪切区域1,工件材料在该区域中被剪切下来并形成切屑。然后,在次剪切区域 2 中,切屑与前刀面接触。高压使切屑粘附在刀具的前刀面上。

HQ_ILL_Preliminary_Deformation_In_Zone_5.jpg

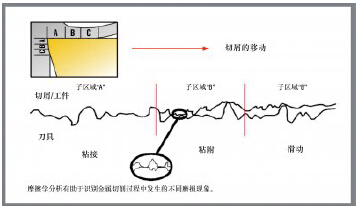

图 2 更细致地显示了切屑在区域 2 中的运动。在子区域 A 中,切屑被极大的压力压在切削刃上,并且开始附在刀具上。在子区域 B 中,材料粘附在前刀面上。在子区域 C 中,切屑被从前刀面上剪切下来并沿着前刀面滑动,最后它从刀具上滑落。

HQ_ILL_Different_Wear_Phenomena.jpg

图 1 还显示了发生在后刀面上的二次剪切(区域 4 内)。同区域 2 一样,后刀面也发生了同样的剪切和粘附序列。区域 4 中发生的情况会造成后刀面磨损,这种磨损与发生在区域 2 中的前刀面磨损相比更具预测性,因此相对来说危害较小。然而,在某些工件材料中,后刀面上的剪切作用会导致表面硬化或加工硬化,进而对切削刀具和工件产生不利影响。

积屑瘤

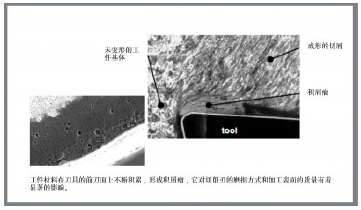

工件材料粘附在刀具前刀面时,最初只是形成薄薄的粘附层,随着不断积累,粘附层逐渐变厚。该过程会导致一种称为积屑瘤的负面现象。如果大量的材料积累在刀具上,会改变切削刃的形状。累积的材料还可能导致切削刃断裂和损坏。在最坏的情况下,积屑瘤可能沉积在工件上。在上述任何情况下,积屑瘤都会使切削过程变得不可预测和不可控制。摩擦学的主要研究对象是了解什么原因造成积屑瘤,以及可以采取什么措施来尽可能减少此问题。

切削过程的 2 个方面对切屑粘附在前刀面上起了推动作用。一个因素是切削区内非常高的压力和温度。另一个因素是切屑在整个刀具前刀面上的运动速度相对较慢,而且最初在停滞点处的速度为零。当 2 种材料在高压和高温下彼此接触且缓慢移动时,很容易导致它们互相粘附在一起并形成积屑瘤。

为了减少粘附和形成积屑瘤的机会,需要缩短切屑与前刀面之间的接触时间。最直接的解决办法是提高切割速度和使用更锋利的刀具。更快的切削速度可以减少刀具和工件材料之间的接触时间。由此产生的更高工艺温度还可以降低积屑瘤的强度,或者完全消除积屑瘤。更锐利的刀具拥有更大的偏角,这会迫使切屑在一定的时间内移动更长的距离,即移动更快。

HQ_ILL_Built-Up_Edge.jpg

材料倾向性

最近,摩擦学引起了人们的注意,这主要是因为与 20 年前加工的工件材料相比,现代材料中形成积屑瘤的机率大大增加。例如,在人们熟悉的高碳钢等材料中,虽然会发生积屑瘤现象,但问题不太严重。采用正确的加工参数通常可以消除粘附并阻止积屑瘤的形成。此外,在切屑非常短的铸铁等材料中,不存在积屑瘤问题。另一方面,在长切屑的材料中,切屑和刀具之间自然存在较长的接触时间,因此造成更大的粘附风险。在加工低碳钢、铝合金等材料时,产生积屑瘤的可能性更大。

当加工具有高韧性、高附着力倾向和高磨蚀性的材料时,最容易产生积屑瘤。典型的例子是航空航天和能源行业中使用的一系列材料,包括钛合金、镍基合金和耐热金属。促使积屑瘤形成的其它因素是在加工这些热传导性较差的坚硬材料时产生的高压和高温。而且,这些材料的切削速度通常比平均速度慢一些。

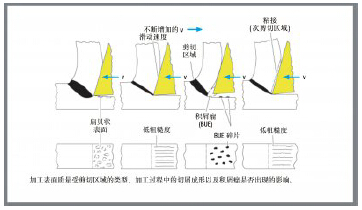

除了最大限度地提高切削速度和刀具的锋利度外,还有一些其他的方法常用来控制积屑瘤发生,这些方法主要关注刀具的表面条件。令人有些惊讶的是,在这一主题上有两个截然相反的思想流派。一种方法认为,如果刀具表面比较光滑,切屑在滑过刀具表面时会产生较少的热能。较低的温度和较少的接触会降低形成积屑瘤的机率。与该理论相反的另一种概念是,粗糙的刀具表面上存在微米级的突起或特征,这将导致切屑和前刀面之间接触较少,从而减少粘附的机会。这两种方法都得到了充分的证明,并且在某些情况下是有效的。

HQ_ILL_Relation_Between_Surface_Texture_And_The_Machining_Process_Physics.jpg

结论:摩擦学研究进展

无论是摩擦学的研究和理论,还是为了解决积屑瘤等问题而开发的工艺和刀具技术(参见附注),它们的主要目标都是加工出符合客户要求的表面质量。其次是关注尺寸要求、形状要求以及表面粗糙度,这些都是衡量部件质量的常用标准。特别是在航空航天和核应用中,表面粗糙度是一个极其重要的因素,因为任何加工缺陷都可能是关键飞机和发电组件发生断裂的起源。

积屑瘤会导致表面粗糙度较差,并且需要经常更换刀具。随着各方的不断努力(包括摩擦学研究),人们在限制积屑瘤的发生和影响方面已取得了诸多进展。工艺可以通过性价比进行量化:具体而言,就是正确加工 1平方毫米的工件表面所需的成本。在过去的五年中,钛合金加工的性价比提高了近 20 倍。切削刀具材料和刀具槽型的不断发展有助于取得成功,但最重要的是精心开发两者的组合。在了解涉及刀具应用的摩擦学原理后,机加工技师可以控制积屑瘤等现象,并能以较低的成本加工出所需的表面光洁度,从而最大限度提高了生产力和盈利能力。附注:

摩擦学研究成果的应用

刀具工程师们在开发刀具和加工工艺的过程中应用了摩擦学研究的成果。在加工工艺方面,采用较高的切削速度和锋利的切削刃槽型可在许多情况下有效控制积屑瘤的形成。其他刀具槽型选项,例如使用正前角刀具,可以帮助引导切削材料离开工件。

刀具镀层是一种行之有效的、可以减少工件材料对切削刀具粘附的方法。TiN 等润滑镀层通常被用来缓解钢件加工中的切屑流,在铝合金加工中使用金刚石镀层也是同样的道理。

最近的开发工作重点关注镀层对最大限度地减少积屑瘤的作用。例如,山高最新一代的 CVD 氧化铝Duratomic® 金刚甲镀层就是根据摩擦学原理研发的。随着对切屑和切削刀具之间相互作用的了解不断加深,开发工程师可以更容易地控制镀层组件。

山高另一个旨在控制积屑瘤的镀层示例是针对 MS2050 铣削刀片开发的新银色 PVD 镀层。该镀层不仅具有很高的耐热能力,而且在切削钛合金等粘性材料时,还能切实消除积屑瘤的发生。由于没有积屑瘤,刀片的使用寿命比现有刀具长约 50%,而且允许使用更高的切削参数。

摩擦学领域的前沿研究是努力使积屑瘤等现象成为加工效率的有利推动因素。在某些情况下,刀具表面上有一层薄薄的工件材料可以减缓刀具磨损的速度。面临的挑战是将该刀具保护层的厚度限制在一定的范围内,使它既不影响刀具的几何形状及刃口锋利度,也不会与刀具表面分开。

随着新的高性能合金不断推出,加工越来越难,这使摩擦学研究成为一个蓬勃发展的领域。切削刀具和加工工艺的开发人员正在利用摩擦学呈现的新视角,以创新的方式应对和解决挑战。

HQ_IMG_View_Of_A_Chip_Segment.jpg

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com