上海, 2015 年 06 月 - 本文是第二篇探讨金属切削过程中刀具的受力机理、影响因素和载荷控制的系列文章。第一篇文章重点介绍了车削加工中的基本概念以及刀具几何形状、进给率与机械载荷之间的关系。本文则分析铣削中刀具位置和走刀路径对机械负荷的影响。车削过程中,每次仅有一个刃口参与切削且切削载荷稳定的,而铣削过程中,多个切削刃参与切削且承受快速变化的间歇式负荷。因此,要成功地进行铣削加工就需要针对铣削做出大量选择和考虑。

不断变化的负荷

进行铣削加工的第一步也是最基本的一步,就是选择铣刀类型和切削刀片或刃口类型,以满足零件获得所需特性。刀具供应商提供了具备粗加工或精加工几何槽型的面铣刀、立铣刀、三面刃铣刀和其他刀具,几乎可以满足任何所需的零件特性。

无论在加工中使用哪种刀具,刀具的切削刃都会反复地切进切出工件材料。作用在各个铣刀齿上的切削载荷从切入前的零值达到切削过程中的峰值,然后在切出时恢复零值。通过缓和铣削工艺中的间歇式负荷,从而可以最大限度地提高刀具寿命、生产率和工艺可靠性。刀具位置、切入切出策略以及切屑厚度控制是促进该目标得以实现的关键因素。

切入工件

在铣削中,刀具上的负荷很大程度上取决于刀具和切削刃切入工件的方式。在传统铣削或逆铣中,刀具的旋转方向工件进给方向相反。在顺铣中,刀具旋向与工件进给方向相反。

HQ_ILL_Up_Milling_Versus_Down_Milling.jpg

其结果是,在传统铣削中,切削刃以最小切屑厚度切入工件并以最大切屑厚度切出。相反,在顺铣中,切削刃以最大切屑厚度切入工件,而在切出时切屑厚度可减小至零。不论哪种情况,铣削加工都会产生变厚度的切屑。

在大多数情况下,刀具供应商会建议顺铣,因为可以最大限度地减少传统铣削中由于切屑太薄而导致的切屑与刃口的摩擦。在顺铣中,切入时切屑的厚度最大这有助于热量传递到切屑中,从而保护工件和刀具。切屑将会排出,降低了二次切削切屑的风险。

然而,在某些情况下,传统铣削却是首选。采用顺铣方法铣面会产生向下的力,在破旧的手动机床上会引进反向间隙位移。在传统铣削中刀具从工件上拉起,因而对于较不稳定的机床,特别是重型切削,传统铣削可能是更好的选择。铣削粗表面或薄壁材料时,传统铣削也非常有效,而刀具逐渐切入工件材料可以防止较脆的超硬刀具材料发生冲击损坏。另一方面,传统铣削的切入时切屑薄特性所产生的过度摩擦和过多热量可能会对刀具造成有害影响。刀具切削刃受力不均会导致刃口微崩并增大拉伸应力。表面粗糙度可能会受到影响,因为切屑会掉入刀具前部并造成切屑二次切削。

在顺铣中,刀具以最大的切屑厚度切入会使刀具承受较大的机械负荷,但对于大部分刀具材料而言,这并不是主要问题。包括硬质合金、陶瓷和高速钢在内的现代刀具材料都是粉末型产品,具有良好的抗压强度。

在探讨刀具位置和进刀策略时,机床操作工应注意,将刀具放置到工件中心线的任一侧始终是首选。中心定位会同时产生传统铣削和顺铣的作用力,可导致加工不稳并出现振动。

HQ_ILL_Central_Positioning_Versus_Side_Positioning.jpg

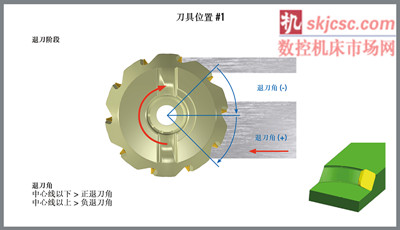

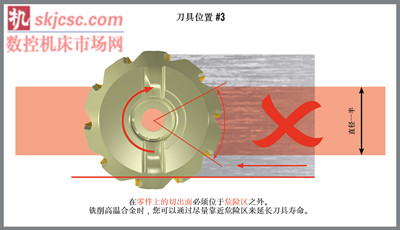

退刀策略

切削刃如何切出工件与如何切入同等重要。实验结果表明,退刀的位置与刀具切削刃寿命之间有明确的关系。如果退刀过于突然或不均匀,切削刃将会微崩或断裂。另一方面,注意合理退刀会使刀具寿命延长多达 10 倍。关键值便是退刀角,退刀角是指铣刀中心线与切削刃退刀点之间的夹角。退刀角可以是负值(高于刀具中心线),也可以是正值(低于中心线)。当退刀角大约介于负 30 度和正 30 度之间时,刀具切削刃的失效更加明显(请参阅图 3/3 幅图)。这些退刀角包围的工件区域的宽度大致是铣刀直径的一半。

HQ_ILL_Cutter_Positioning_1.jpg

HQ_ILL_Cutter_Positioning_2.jpg

HQ_ILL_Cutter_Positioning_3.jpg

另一个改善铣刀切削刃负荷间歇性质的方法,是最大限度地增加任何时候与工件啮合的切削刃的数量。使用更小的直径、密齿刀具和更大的径向切深会使更多的切齿与工件接触,并使切削力分布更加均匀。

切屑厚度

铣削中产生的切屑厚度极大地影响着切削力、切削温度、刀具寿命和切屑形成及排屑。如果切屑过厚,会产生过大的负荷,导致切削刃微崩或断裂。如果切削过薄,切削过程只在切削刃较少部分上进行,而摩擦的增加会产生热量,继而加速磨损。

切屑厚度通过垂直于有效切削刃测量得出。如上所述,铣削过程中形成的切屑会随切削刃切过工件时不断变化厚度。出于编程目的,刀具制造商采用“平均切屑厚度”的概念。平均厚度是最厚和最薄切屑尺寸的平均值。刀具制造商为特定刀具槽型提供了平均切屑厚度,如果应用和维护得当,将产生最佳的刀具寿命和生产率。机床操作工利用该平均切屑厚度值来确定刀具进给率,以保持建议的平均切屑厚度。刀具径向啮合量、刀具直径、刀具位置和切削刃主偏角是确定合适进给率的因素。径向啮合量是径向切深 (ae) 与铣刀直径 (Dc) 之比。刀具径向啮合量越大,产生所需切屑厚度需要的进给率就越低。同样,刀具的啮合量越小,获得相同的切屑厚度就需要越高的进给率。切削刃主偏角也会影响进给要求。当主偏角为 90 度时,切屑厚度最大,因此为了达到相同的切屑厚度,减小主偏角就需要提高进给率。

相比研磨刃口或倒角刃口,锋利的切削刃可产生更小的切削力,但也更容易碎裂。为了防止微崩和断裂,必须限制切削刃上的机械负荷,因此在应用锋利的切削刃时,建议采用更小的平均切屑厚度。在这种情况下,所用切削刃槽型决定着如何选择正确的平均切屑厚度,反之亦然。

机床操作工可利用基本铣削应用中的这些原则和方法来控制铣削刀具上的间歇应力。然而,随着零件要求变得日益复杂,即使只是简单的圆角铣削,基本上也无法通过手动更改进给率来保持建议的平均切屑厚度。对于这些情况以及其他情况,包括非常复杂的 5 轴铣削,CAM 软件和高级 CNC 设备的制造商已研发出了摆线铣削和片皮法等加工策略以及具备恒定径向切深模块的Dynamic Milling、Volumill、Adaptive Clearing 等 软件编程模块。这些软件和机床控制技术的进步代表了刀具进退和切屑厚度管理基本概念取得的高科技发展,便于控制刀具间歇式铣削过程的效果。

切屑厚度

一个多世纪以来,制造商利用铣床和刀具大批量生产了不计其数的高品质零件。在此期间,基本铣削工艺保持不变,即在工件上使用旋转刀具来加工表面。工艺的间歇切削性质也未发生变化。

铣床和铣刀的发展已达到一个令人难以置信的程度,但在很多情况下,它们的用户都没有充分利用该技术进步。认识到工件和刀具在铣削和加工中独特的相互作用可以减少工艺中的间歇应力,使得制造商实现了生产率、质量和刀具寿命最大化这一几乎难以实现的三重目标。

HQ_ILL_Average_Chip_Thickness.jpg

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com