作为最典型的航天产品结构件,其高效加工的实现一直以来都倍受关注。上海航天精密机械研究所(以下简称800所)在对一种典型折叠式翼板进行高效加工工艺改进过程中,应用来自山高刀具的解决方案,令该零件加工效率提升3倍以上,产品尺寸精度及表面质量得到了有效保证。

随着科技的不断发展、国际形势的瞬息万变,来自于新领域探索及国土安全的多方需求,目前我国航天产品已经逐渐步入高密度发射时期,各类航天产品的制造需求量逐年递增,迫使航天制造企业必须大幅提升产能,这其中最重要的途径就是提升加工效率。

航天典型零件目前最常采用的是高强度铝合金材料(例如2A12),属于易切削塑性材料,具有强度和硬度较低,同时熔点低、导热性好、抗拉强度低的特点。但航天产品结构件往往因为复杂的形状结构,材料去除量大、薄壁易变形等特点,对零件加工精度、质量及加工效率等各方面具有更高的要求。

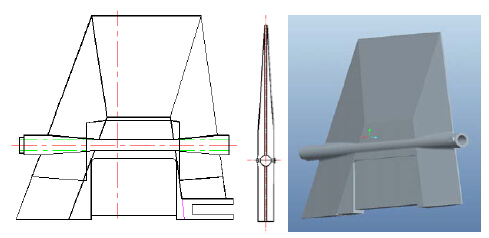

例如某航天典型薄型多面体零件由多个角度斜面组成,整体壁厚薄且渐变。该类零件毛坯一般采用预拉伸铝板,加工后最薄处仅为2mm,零件材料去除率大于50%。在机械加工工艺安排上最常采用厚度方向正反面对称铣削的方法,均匀去除材料释放材料内部应力,以控制零件变形。正是由于该零件结构相对复杂,圆角和斜面很多,导致加工工艺复杂,刀具轨迹繁琐,加工效率较低。

图1 航天典型薄型多面体零件二维示意图及三维模型

高效加工需进行系统优化

高效加工技术的特征是加工过程中的高材料去除率和更短的单件加工时间,并通过切削参数优化以保证加工精度和表面质量,相对于普通加工,它对整个加工系统有着更高的要求。在航天整体结构件数控铣削加工过程中,要保证零件加工质量和加工精度,提高加工过程的材料去除率,首先必须针对由机床-刀具-工件及其相互间接口(刀柄和夹具)组成的切削加工系统进行系统优化,保证高速切削过程中整个系统的稳定可靠。

粗加工的主要目的是去除材料,为精加工留合适的余量,因此粗加工一般不需要考虑工件的尺寸精度问题、表面质量问题以及变形。而在精加工中需要充分考虑装夹、走刀、工艺参数对零件内部应力的影响,切削时切削力、切削热对零件结构的影响,控制变形,避免由于效率提升引起的变形造成零件精度及表面质量破坏。

切削刀具的选择

选择更加合理的刀具可以直接提高生产效率。铝合金材料的切削加工对刀具材料要求并不高,一般采用硬质合金铣刀即可,涂层可使用无涂层或金刚石涂层。在粗加工中由于不必考虑精度及质量问题,最大限度高效切除金属材料,因此可以选择大直径刀具,减少走刀次数,缩短走刀时间。另外,在粗加工中尽量选择密齿刀具替代疏齿刀具,可以增加每转进给量,在相同的转速下切削速度可以得到增加。在精加工中,除了考虑材料高效去除的问题,还应充分考虑薄壁构建在切削中受力变形控制问题。航天铝合金薄壁件精加工宜选用K系列硬质合金刀具(相当于我国原钨钴类,主要成分为WC+Co,代号为YG)。刀具前角不能太小,否则增大了切削变形和摩擦力,前刀面磨损加大,降低刀具使用寿命。

优化走刀轨迹

提速增效中一个较为有效的方法就是优化走刀轨迹,在高速切削时要保证刀位路径的方向性,即刀具轨迹尽可能简化,少转折点,路径尽量平滑,减少急速转向;应减少空走刀时间,尽可能增加切削时间在整个工件中的比例;应尽量采用回路切削,通过不中断切削过程和刀具路径,减少刀具的切入和切出次数,获得稳定、高效、高精度的切削过程。

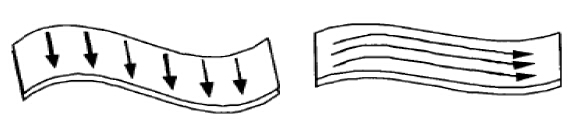

在航天整体结构件的大型复杂曲面高速切削加工中,曲面曲率变化大时,应以最大曲率半径方向作为最优走刀方向,如图2.1所示;曲面曲率变化小时,曲率半径对走刀方向的影响减弱,宜选择单条刀轨平均长度最长的走刀方向,如图2.2所示。

图2.1 小曲率半径曲面的走刀路径 图2.2 大曲率半径的曲面走刀路径

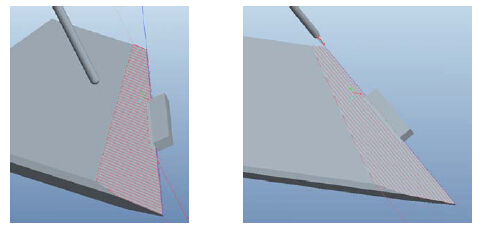

在斜面加工时,若采用图3.1所示的横向水平走刀,每一段走刀距离都很短,在切削过程中主轴需要频繁换向,切削稳定性差。且由于切削的是斜面,水平走刀需要X或Y轴与Z轴的联动,不利于切削速度的提升。因此,针对此类斜面加工,走刀轨迹尽量安排为平行于最长斜边(如图3.2),不但走刀轨迹最长、换向次数最少,而且单道走刀都只是在XY平面运动切削,Z轴方向运动都是安排在工件轮廓之外的位置,即使在高速切削下亦可减小刀具损伤。

图3.1 横向水平走刀轨迹 图3.2 斜向平行走刀轨迹

切削参数的确定

在粗加工时,一般可选择大进给量与适当大的切削深度并配以中等切削速度的“大功率”高效切削,更能达到高材料切除率,从而极大提高生产效率。而对于精加工来说只有提高转速和增大齿数是可行的,而增大每齿进给量可能会降低表面精度,产生残余应力导致变形。所以往往通过高切削速度、低每齿进给量的“轻切快切”来保证生产效率的提高和产品的精度及表面质量。

切削参数可通过切削加工有限元分析和切削加工实验最终确定。例如,加工现场通过有限元分析,获得了最高转速达24000r/min的机床主轴若要能够很好的满足航天典型铝合金薄壁结构件的高速加工工艺需求,主轴转速选择范围为15000r/min~20000r/min,同时每齿进给量和切削深度不应过大,可选择范围为0.15~0.25mm/z和3~5mm。

在有限元分析所得参数可选范围内设计切削实验,以切削效率、表面粗糙度、加工表面形貌为评判标准最终选取最优切削参数。

典型折叠式翼板的工艺改进

800所需要对一种典型折叠式翼板进行高效加工工艺改进。翼板零件的各个型面材料去除量占到了整个零件材料去除量的70%,在加工中时间占比也非常高,根据以上改进思路,通过改进刀具、优化切削参数,要求实现提升型面加工效率,同时大幅缩短翼板类零件制造时间。

图4 零部件局部,各个型面材料去除量非常之大

根据该零件多角度斜面、圆弧面过渡、高精度孔槽特点,选用DMG高精五轴加工中心作为加工设备。同时,设计制造了专用液压可调工装,以一台液压动力单元为专用液压工装提供动力源,油液通过管道进入工装主体内部液压缸,以控制夹持原件的夹紧和松弛运动。

改进后采用山高刀具 (Seco Tools) 的R220.69-0050-10-5Aφ50镶片式立铣刀头搭配XOEX10T304FR-E05,H15刀片完成各型面的粗加工。镶片式铣刀较之前所用的整体式铣刀拥有刚性好、经济性高的特点,此次选用的φ50镶片式立铣刀,尤其适用于方肩铣,镶嵌刀片长度为10mm,最大切深可达9mm,一把刀可同时完成翼板零件各个端面以及侧面的加工。为了提升加工效率,走刀时几乎采用满切宽进行切削,每齿进给fz约为0.05mm/tooth,进给速度约为900m/min。

图5 山高刀具 φ50镶片铣刀刀盘及刀片

在翼板零件型面精加工过程中,由于零件侧壁较高,必须选择悬伸较长的刀具进行切削,因此对刀具的刚性提出了更高的要求。800所选用了山高刀具 (Seco Tools) φ20 整体硬质合金立铣刀,搭配热缩夹持刀柄,进一步提升了切削刚性,如图6所示。

图6 热缩刀柄夹持的山高刀具 φ20整体硬质合金立铣刀

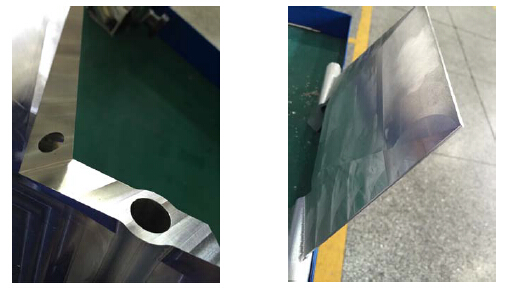

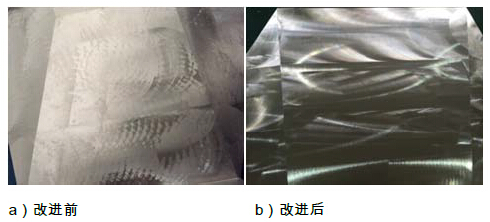

经过对翼板零件型面的粗精加工高效改进,该零件加工效率提升3倍以上,产品尺寸精度及表面质量得到有效保证,改进前后加工出的型面表面形貌如图7所示。另外,在精加工高速切削时,金属材料被迅速切断并脱离工件表面,因此加工出零件周边毛刺明显减少,后续钳工挫修工作量大幅减少,进一步缩短零件整体加工时间。

图7 改进前后加工出的型面表面形貌

上海航天精密机械研究所中国航天科技集团公司第八研究院第800 研究所,又名上海航天精密机械研究所,是上海航天局的导弹总装单位。第800 研究所系以工艺制造为主的研究所,涉及专业30 余个,拥有各类先进的制造和检测技术,设备及仪器仪表。研制和批产的型号产品有长征系列运载火箭、航天器等。主要承担防空导弹总装总测、结构件加工、强度和环境试验以及运载火箭箭体结构的生产任务。在导弹总装综测、强度和环境试验、精密机械加工、镁合金铸造、铝合金和不锈钢薄板焊接、无损检测等方面具有较强的专业技术优势。

山高刀具

山高总部设在瑞典法格斯塔市,致力于开发创新的金属切削解决方案,并与客户密切合作以全面理解和专注于满足他们的需求,因此誉满全球。我们在50 个国家/地区雇用了5000 多名员工,并通过培训、发展和员工认同计划以及开放的沟通环境来提升我们团队成员的能力。我们的员工展现了三个核心价值观– 热忱待客、家庭归属感和个人承诺,它定义了我们的经营之道以及我们与客户、供应商和其他合作伙伴之间的交往方式。如需了解更多信息,请访问www.secotools.com。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com