随着航空航天装备更加注重追求轻质、高效和高可靠性,设计中越来越多地采用复杂整体结构件和精密复杂结构件。由于单个结构件的尺寸和复杂性不断增加,对结构件加工制造要求日趋苛刻。同时,航空航天用钛合金等材料具有高熔点、难变形和难加工等特点,使得复杂整体结构件和精密复杂结构件的制造尤其困难。特别是越来越多的异形结构,传统的锻造、铸造、焊接、机加等成形工艺已无法满足结构件的设计和制造要求。因此,研究开发能够解决航空航天整体复杂钛合金结构件难加工甚至无法加工问题的制造技术途径,已成为先进制造技术的重要发展方向和前沿热点课题。

高能束流增材制造技术又称3D打印技术,是一种从三维数模概念设计到三维实体柔性制造一体化的高新技术,它以离散/堆积增材制造的成形思想为基础,综合利用高能束热源、计算机、数模、数控、冶金和新材料等多学科交叉融合的一项高新的先进制造技术[3-5]。根据材料和能量到达沉积点的先后顺序不同,可以分为选取熔化技术和熔覆沉积技术。工业制造中普遍采用激光束和电子束作为能量源。随着增材制造技术发展的不断推动,该技术在各个领域的应用也不断扩大,目前已形成了3种各具特点的直接成形技术:激光近净成形技术、激光选取熔化成形技术、电子束快速制造技术[6-7]。目前,以上3种技术已发展到金属原型直接制造阶段,尤其是激光选区熔化成形技术在钛合金、铝合金、高温合金、结构钢、不锈钢等材料上的成功应用,已对航空航天工业产生了非常重要的影响。

激光选区熔化成形技术

1、 技术原理

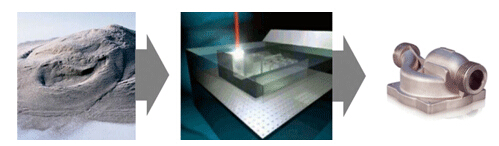

激光选区熔化成形技术是以原型制造技术为基本原理发展起来的一种先进的激光增材制造技术。通过专用软件对零件三维数模进行切片分层,获得各截面的轮廓数据后,利用高能量激光束根据轮廓数据逐层选择性地熔化金属粉末,通过逐层铺粉,逐层熔化凝固堆积的方式,制造三维实体零件。

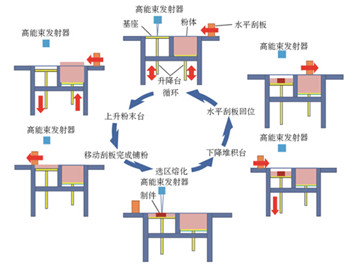

图1和图2分别是激光选区熔化成形零件示意图和原理示意图。如图2所示,零件的三维数模完成切片分层处理并导入成形设备后,水平刮板首先把薄薄的一层金属粉末均匀地铺在基板上,高能量激光束按照三维数模当前层的数据信息选择性地熔化基板上的粉末,成形出零件当前层的形状,然后水平刮板在已加工好的层面上再铺一层金属粉末,高能束激光按照数模的下一层数据信息进行选择熔化,如此往复循环直至整个零件完成制造。

图1 激光选区熔化成形零件示意图

图2 激光选区熔化成形基本原理示意图

2 、技术特点

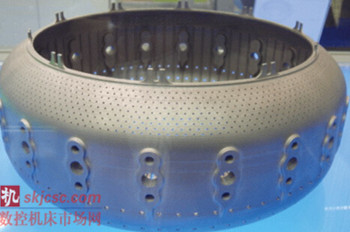

图3为激光选区熔化成形技术制造的零件。激光选区熔化成形技术突破了传统制造工艺的变形成形和去除成形的常规思路,可根据零件三维数模,利用金属粉末无需任何工装夹具和模具,直接获得任意复杂形状的实体零件,实现“净成形”的材料加工新理念,特别适用于制造具有复杂内腔结构的难加工钛合金、高温合金等零件。

(a)激光选区熔化成形金属样件

(b)激光选区熔化成形高温合金零件

图3 激光选区熔化成形技术制造的零件

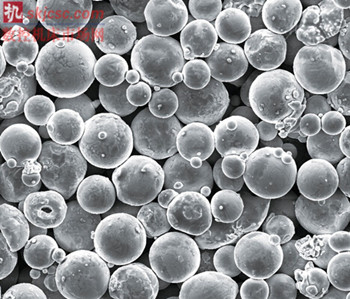

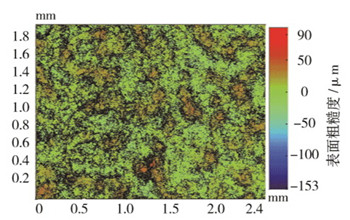

激光选区熔化成形技术通常采用粒径30μm左右的超细粉末为原材料,图4为激光选区熔化成形技术制造钛合金零件所使用的TC4超细球形粉,通常铺粉厚度<100μm(最薄铺粉厚度可达20μm),每个加工层控制的很薄,可达到30μm。另外该技术还使用了光斑很小的激光束,可使成形的零件具有很高的尺寸精度(可达0.1mm)以及优异的表面质量(粗糙度Ra可达30~50μm)[7-8],图5为选区激光熔化成形TC4钛合金表面形貌。因此该技术具有精度高、表面质量优异等特点,制造的零件只需进行简单的喷砂或抛光即可直接使用。由于材料及切削加工的节省,其制造成本可降低20%~40%,生产周期也将缩短80%[5]。

图4 激光精密成形用TC4超细粉

图5 选区激光熔化成形TC4钛合金表面形貌

从材料性能角度看,该技术制造的结构件具有微细、均匀的快速凝固组织,各项同性,且综合性能优异。表1为激光选区熔化成形、激光直接沉积成形、锻造、铸造TC4钛合金的力学性能比较。

综上所述,激光选取熔化工艺突破了传统的去除加工思路,有效解决了传统加工工艺不可达部位的加工问题,尤其适合传统工艺如锻造、铸造、焊接等工艺无法制造的内部有异形复杂结构的零件制造。同时,由于该技术成形精度较高,在普通零件应用中可保留更多的非加工面,因此可更好地解决难切削材料的加工问题。激光选区熔化成形技术具有以上优点的同时也存在一些不足,如进给速度较小,加工速度仅为20mm3/s,导致成形效率较低,另外零件尺寸还受到铺粉工作箱的限制,目前通常使用的激光选区熔化成形设备制造体积为250mm×250mm×215mm,尚不适合制造大型的整体零件。

激光选区熔化成形技术发展现状

1、 国外发展现状

目前,美、欧发达国家在精密激光选区熔化成形方面的粉体原材料制备、成形设备、软件及工艺等领域处于领先地位。德国EOSGmbH公司新开发的精密激光选区熔化成形设备EOSINTM280采用束源质量高的Yb光纤激光器,将激光束光斑直径聚焦到0.1~0.5mm,大幅提高激光扫描的速度,减少成形时间,其成形零件性能与锻件相当。近几年来,英国、德国、法国等国外发达国家先后开发出高温合金、AlSi10Mg、Ti6Al4V等合金的精密激光选区熔化成形技术商业化设备,并开展应用基础研究。目前精密激光选区熔化成形商业化设备最大加工体积可达300mm×300mm×250mm。2012年,美国国防部成立国家选区熔化成形创新联盟(NAMII),国防部、能源部、商务部、国家科学基金会(NSF)以及国防航空航天局(NASA)共同承诺向激光选区熔化成形试点联盟投资4500万美元。国家激光选区熔化成形创新联盟包括40家企业、9个研究型大学、5个社区学院以及11个非营利机构。波音、洛克希德·马丁、通用动力、GE、霍尼韦尔、派克汉尼汾等航空航天武器装备已利用此技术开发出了商业化的金属零部件(图6)。

发动机燃烧室

喷气引擎排气管

图6 国外航空航天领域采用激光选区熔化成形技术制造的零部件

欧洲宇航防务集团于2012年展示了用选区熔化成形的钛合金零件替代空客A320发动机舱的铸钢铰链支架,见图7,可以优化地在有载荷的位置布置金属,削减了75%的原材料,节省10kg/套件的重量,减少了生产、运作和最终回收过程中的能源和排放。

图 7 空客 A320发动机舱铰链支架

美国航天局采用精密激光选区熔化成形技术制造了15.62cm的火箭发动机微型喷射器,此前测试的同类喷射器由115个零件组成,而该喷射器仅由两个零件组成,成本减少了70%以上,并且极大缩短了开发时间,测试表明该喷射器工作正常。

通用电气公司在其Leap发动机中使用精密激光选区熔化成形技术制造了燃油喷嘴,以取代传统的由20个单独部分通过焊接或组装而成的燃油喷嘴,新零件的重量减轻了25%,GE公司希望在2015~2016年将精密激光选区熔化成形技术应用于Leap发动机的全部喷嘴生产中,到2020年能够具备每年生产40000个喷嘴的能力。

美国霍尼韦尔公司的航空航天部采用精密激光选区熔化成形技术制造了热交换器和金属支架。美国联合技术公司使用该技术制造了喷射发动机内压缩机叶片,如图8所示,并在康涅狄格大学成立了选区熔化成形研究中心。国外,在政府、国防机构、学术界、企业界等高度重视下,精密激光选区熔化成形技术获得了快速发展,已初步形成了集装备-材料-工艺-服务为一体的完整产业链条。

图8 激光选区熔化成形喷射发动机内压缩机叶片

2 、国内发展现状

近年来,激光选区熔化成形技术越来越受到国内相关研究机构的重视,北京航空制造工程研究所、西安铂力特激光成形技术有限公司、西北工业大学、华中科技大学、华南理工大学等单位陆续开展的相关研究不断向广度及深度推进[9]。如今我国在金属激光选区熔化成形设备、制造工艺、过程控制、工艺稳定性等方面关键技术也取得了显著进展。总体来说,国内精密激光选区熔化成形技术的硬件系统、工艺特性和成形件力学性能等方面部分达到或接近国际先进水平。

北京航空制造工程研究所开发了激光选区熔化成形技术平台,开展了TC4、TC11、TB6等钛合金激光选区熔化成形工艺基础研究,解决了成形过程粉末球化、变形、缺陷控制、组织与性能调控等各种技术难题,掌握了钛合金粉末的激光选区熔化成形工艺,其性能达到锻件标准。铂力特公司基于引进国外先进精密激光选区熔化成形设备基础,对成形装备技术、成形工艺、成形零件的组织及性能控制、成形过程温度场、应力场测量及模拟、成形过程的反馈控制等进行了广泛深入的研究,实现了镍基高温合金、不锈钢、钛合金等多种金属材料复杂形状零件的制造。此外,华中科技大学等单位在激光选区熔化成形工艺和机理研究方面开展了各具特色的工作。

发展趋势与展望

激光选区熔化成形技术是增材制造技术重要的分支之一,代表了增材制造技术的未来发展方向。与其他高能束流制造技术类似,未来该技术在航空航天上的应用发展主要呈现2方面趋势,一方面是针对技术本身的研究,将进一步侧重于更纯净细小的粉体制备技术、更高的成形效率和大规格整体化的制造能力;另一方面是以工程应用为目标,突破传统制造工艺思维模式束缚的配套技术研究,包括设计方式、检测手段、加工装配等研究,以适应不断发展的新型制造技术需求。

目前,美、欧发达国家在该技术的粉体原材料制备、成形设备、软件及工艺等领域处于领先地位。我国尚处于快速发展的追赶阶段,需要奋力追赶,形成完整的产业链条。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com