高效高速加工技术与装备

现今,在制造业高速数控加工中(MC)机床已得到了极为广泛的应用,并已成为现代数字化制造企业实现产品数字化制造的关键基础装备,是实现批量定制产品高效高速加工生产的核心设备。

高效高速加工(HEM-HSM)通常包含有两方面的基本含义:

高金属切除率

高效加工,就意味着要求数控机床应具有高金属切除率,或者说要求数控机床主轴应能提供足够高的切削加工能力。金属切除率(mrr)定义为单位主轴运行时间内切削金属材体积或重量,典型单位为cm3/min。

高加工零件产出率

高速加工,则意味着要求数控机床应具有高加工零件产出率。首先,这就要求数控机床加工零件运行中非切削辅助运行(非增值运行,主要包括换刀与空行程等)时间应尽可能短,或者说要求机床应具有高主轴运转率(主轴运转时间占零件加工周期时间的百分比)。其次,要求零件加工生产周期时间尽可能短,或者说要求机床应能提供高切削速度、高加工进给速度和高坐标运动加/减速度以及快速刀具交换能力。

为实现上述这两个基本目标,数控机床设计师们在传统高自动化数控MC机床基础上,经过长期持续努力创新性地研发出高速电主轴、直线电机、高速滚珠丝杠、力矩电机、直驱式主轴摆角头和直驱式数控转台等数控机床各种关键功能部件,并对传统数控机床结构进行优化与创新,研制出了能够实现高效切削加工与高加工零件产出率的新型高速数控加工机床,主要包括有:

高性能五坐标数控机床

通过集成更多的运动坐标轴,配置高功率、高转矩、高速主轴在一台高速数控MC机床上,并采用“一次装夹完成全部加工” 工艺策略,实现高速粗精多工序加工、或与3/4/5坐标联动、或与多面体多工序加工一次完成,或者说更多地使用高性能五坐标数控MC机床进行复杂产品零件的高效、高速加工。

多主轴高速数控机床

将多个主轴集成在一台高速数控机床上以实现大幅度提升数控机床的总切削加工能力,以取得高零件加工产出率,这就是多主轴高速数控机床。多主轴高速数控机床主要包括多主轴高速数控加工中心(MSMC)机床和多主轴高速数控车削中心(MSTC)机床等。

高速复合数控加工机床

基于“一次装夹完成全部加工”工艺策略,优化与创新传统高速数控机床结构设计,实现将铣、车、钻、镗等多种不同加工工艺集成在一台高速数控MC机床上实现复合化加工,这就是高速复合数控机床。

上述这几类高速数控机床和普通高速数控机床相比具有更高的加工效率和加工零件产出率,可归类于一种高效高速数控加工机床范畴。本文限于篇幅仅对其中多主轴数控加工中心(MSMC)机床相关技术进行介绍和讨论。

多主轴数控MC机床

众所周知,对普通数控加工机床(无论是数控MC机床,或是数控TC机床)通常都仅设计有一个主驱动装置—主轴装置。顾名思义,MSMC机床则是它设计有多个主轴。对MSMC机床来说,一般设计有2~6个主轴。制造业中应用最多的是为双主轴的MSMC机床,其次为3/4主轴的MSMC机床。

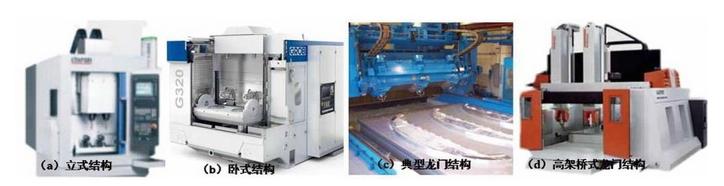

实际上,在普通数控MC机床上,再增加1个、2个或更多的主轴,就可构成最初始的MSMC机床。因此,MSMC机床保持了普通数控MC机床的各种主要的先进功能特征,如自动刀具交换(ATC)、自动工件交换(AWC)和多坐标联动加工等功能。同时,和普通数控机床一样,MSMC机床可设计为立式结构、卧式结构、典型低轨动龙门结构,以及高架桥式动龙门结构等,见图1。

图1 若干不同结构的MSMC机床

应指出的是,MSMC机床概念并不是新近才提出的。在某些应用领域,多主轴数控机床已经存在好多年,而传统多主轴机械车床的使用则有近百年历史。在航宇制造业中,大型3主轴数控仿形铣床早就被推荐作为航宇工业标准,同时大型多主轴数控龙门型面铣床在航宇制造业中应用也已有较长年头了。这些多主轴机床都是设计为可同时加工多个零件,能有效地提高数控机床加工效率与加工零件产出率。

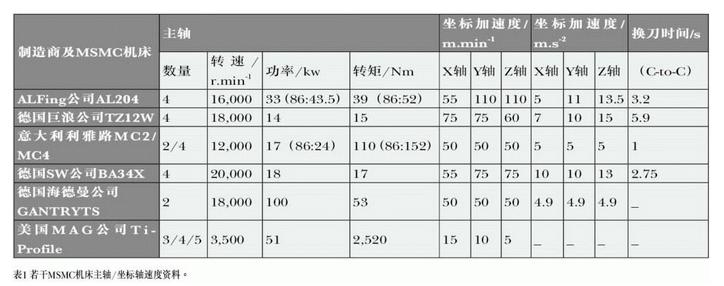

但是,当时工业界对MSMC机床技术并没有引起太多关注和足够重视。直至最近20年间,随着高速数控机床技术快速发展和广泛工业应用,同时由于全球化巿场的变化,制造业产品生产方式更多转向多品种、小批量、定制加工生产,传统高自动化生产系统费用高,以及普通数控MC机床单机加工能力已趋向饱和,工业界开始重新关注MSMC机床技术,并在20世纪90年代中后期得到了快速发展和更多应用,特别在欧洲汽车制造业和液压件行业领域。可以说,现代MSMC机床实际上是基于传统高速数控MC机床技术为基础的一种高加工生产率的专用型高速数控MC机床。表1给出的为若干数控机床制造商推出的商品化MSMC机床的主轴与坐标轴相关的基本速度参数,明显呈现了高速数控MC机床的最基本特征。这就是说,在普通高速数控MC机床上再增加1、2个主轴,或更多主轴,则就可构成了现代MSMC机床(除非特别说明,后文所述的MSMC机床均指现代MSMC机床)。但是,MSMC机床和普通高速数控MC机床相比仍具有许多自己独特的结构特征,其中最大的不同是为多主轴结构或与工件交换装置的结构设计。

MSMC机床基本分类

目前,MSMC机床在汽车制造业、液压件行业和航宇制造业领域中得到了较多实际应用,并还在日益扩展中。基于MSMC机床加工零件对象与加工批量不同,应用在汽车制造业和应用在航宇制造业的MSMC机床结构存在较大不同。但基本可分为两大类型:普通型和大型MSMC机床。

普通型MSMC机床

应用于汽车制造业、液压件行业领域的MSMC机床,其加工零件对象多为中小尺寸范围的复杂菱形类结构件,诸如汽车发动机缸体、缸盖、连杆、刹车构件等,多数需要进行空间孔系切削加工,需使用4~5坐标轴数控MC机床实现空间多面体分度定位加工,见图2(a)。同时这类零件加工生产的批量通常很大,一般要求年产量能达数万至数十万件,已属大批量加工生产范畴。零件大批量加工生产,相应刀具用量极大,一般要求配有大容量刀库,并且对机床坐标运动速度、加减速度、快速工件装夹、加卸载操作性以及刀具交换速度等都有较高要求,或者说这一类MSMC机床对速度和自动化水平均有极高要求。这是因为单个零件加工生产周期哪怕仅是减少1s,但对要求年产数十万件的大批量加工生产而言却具有重要意义。

图2 使用MSMC机床加工的典型零件

目前,适合于大批量零件加工应用的MSMC机床多采用如图1(a)与图1(b)结构设计。为叙述方便,将这一类的多主轴机床称为普通型或中小型MSMC机床。

大型MSMC机床

大型MSMC机床,主要是指应用于航宇制造业领域的MSMC机床,其加工零件对象多为大尺寸或超大尺寸范围的复杂航宇整体结构件,诸如飞机梁、框、肋、壁板等构件,且多为带筋薄壁复杂空间曲面零件,大多数须使用5坐标轴数控MC机床实现联动加工复杂空间曲面轮廓,见图2(b)。同时,这类零件加工生产,通常种类较多,批量典型为数十至数千,属典型多品种小批量加工生产范畴。适合于这类零件加工应用的MSMC机床多采用如图1(c)与图1(d)结构设计,即为典型大型动龙门机床结构。基于航宇结构件切削加工时间通常较长,一般不特别要求配置有大容量刀库,但多要求配置大功率、高转矩、高速主轴,以适应大型航宇轻硬合金材整体结构件高金属切除率的高效、高速加工工艺需求,mrr通常要比汽车制造业中应用的普通型MSMC机床的要高出许多。

此外,对MSMC机床来说,若按照其在实际生产应用中所允许采用的不同加工工艺方法,则还可被分为同步MSMC机床和柔性MSMC机床。

同步MSMC机床

所谓同步MSMC机床,是指在多个零件一次装夹之后,MSMC机床的多个主轴能同时加工多个同样的零件。通常,这一类MSMC机床的多个主轴驱动是和坐标运动捆绑在一起的,或者说多个主轴共享机床坐标轴运动指令数据,实现多主轴同步运行,因此被称为同步MSMC机床。应注意的是,相对应的机床机械设计,驱动控制和加工编程技术等都应能适应这种基本运动控制要求。普通型MSMC机床多设计为同步MSMC机床。

柔性MSMC机床

所谓柔性MSMC机床,主要是指某些双主轴结构的MSMC机床,其双主轴既可实现同时加工两个同样的零件,又可采用交替加工同一个零件,或者加工两个不同的零件。因呈现出较佳应用柔性,而被称为柔性MSMC机床。通常,这一类MSMC机床的多个主轴驱动和其相应的坐标运动是设计为可独立控制的。同样,相对应的机床机械设计、驱动控制和加工编程技术等都应能适应这种基本运动控制要求。大型MSMC机床多设计为柔性MSMC机床。

MSMC机床总体结构

如前所述,MSMC机床是在传统高速数控机床基础上发展起来的,因此传统高速数控机床基本设计概念在MSMC机床上得到较多继承。但是,MSMC机床和普通高速数控MC机床相比,由于多主轴同时切削加工多个零件,因而机床高刚性和低热膨胀结构设计是极为关键的。

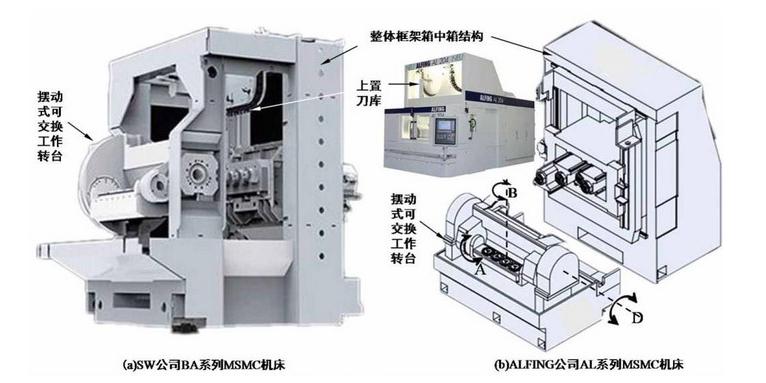

为获得MSMC机床高静动态刚性,普通型MSMC机床总体结构多采用整体框架式箱中箱结构设计技术,并且一般都将X、Y、Z正交三直线运动集成在主轴刀具侧,而旋转运动集成在工件侧,使加工切削力合理地分配到主轴侧与工件侧,并尽可能直接通过整体框架床身结构或整体床身基础框架结构吸收消散,见图3。

图3 整体框架式箱中箱结构

图3(a)所示为德国SW公司推出的BA系列MSMC机床,可作为整体框架结构设计的典型实例。从图3(a)可清晰看出,BA系列机床采用立体整体框架式箱形床身结构设计,即将构成机床的梁、柱和基础床身连成一体形成一个高刚性的整体箱形结构,突破了传统数控MC机床的床身-立柱-横梁式结构设计。SW公司BA系列机床整体框架承载有摆桥式旋转工作台和配置有2/4个主轴并采用了箱中箱结构设计的X、Y、Z坐标轴运动构件,在有限封闭空间内结构极为紧凑,实现了主轴刀具和工作台间的最优动力传递,提高了机床静动态刚性,改善了加工精度和工艺可靠性。据SW公司宣称,采用这种专利整体框架式设计技术,该公司的BA 400系列MSMC机床静刚度已达7,582kg/mm(7.58 kg/μm),接近传统单主轴数控MC机床先进水平。

图3(b)所示为美国AFLING公司AL系列MSMC机床,也是采用了整体框架式结构设计,可作为整体框架结构设计的另一典型实例。但和SW公司BA系列机床不同的是,其摆桥式旋转工作台被设计为独立的模块选件,用户可根据实际需求配置固定式的工作台、单轴(A)或多轴(n×B/A n×B)的摆桥式旋转工作台。

实际上,从图3已可明显看出,普通型MSMC机床基本上都采用了由正交三轴高速数控机床的床身 单轴或双轴摆桥式旋转工作台结构的设计方案。目前,绝大多数用于汽车制造业与液压件行业的MSMC机床,制造商们都采用了整体框架式箱中箱结构床身、上置大容量刀库和摆桥式旋转工作台的设计方案,如德国的Grob公司G系列、Licon公司LiFLEXII系列以及意大利Riello公司的MC2/MC4系列等MSMC机床都采用了相类似的结构设计技术,各具特色。

多主轴结构设计

如前所述,MSMC机床的多主轴通常是和所有的坐标轴运动捆绑在一起,特别是用于大批量零件加工生产的普通型MSMC机床。在一般情况下,MSMC机床多主轴间距(主轴中心线间距离)被设计为固定的,主轴间距将取决于被加工零件的尺寸范围,常见的有200~1,000mm不等,通常主轴越多,其间距就越小。同步MSMC机床的多主轴被设计为同步工作,共享各坐标轴运动以同时加工多个同样的零件。

大多数MSMC机床的多主轴驱动都设计为可独立控制的,仅少数被设计为主从式,一个主驱动主轴,其余为从动主轴,每个主轴不能单独控制与移动,这类MSMC机床主要为专用于多主轴同时进行钻削加工应用场合而设计的。同时,考虑到实际应用中刀具初始位置准确定位调整,MSMC机床的多主轴一般仅允许一个主轴Z轴向可设计为固定不能调整,其余主轴Z向轴套都应设计成可手动或自动调节的。

图4 MC2双主轴数控MC机床

一般地说,无论立式结构,还是卧式结构的MSMC机床,其多个主轴通常设计为左右排列结构,见图1~图2。但也有被设计成上下排列结构的。如意大利 Riello(利雅路)机床公司的MC2双主轴数控MC机床,其双主轴就采用了上下排列结构设计,见图4。利雅路公司MC2机床是面向铝合金、钢和铸铁材等中小型零件变批量 (5~20万件/年)加工生产而设计的,机床采用带加强筋的整体框架式结构设计,具有较高的静动态刚性。主轴最大功率24kW,转速12,000r/min,机床坐标进给速度指标可参阅表1。双主轴间距320mm。主轴套可沿Z轴运动,两个刀库设计在同一侧,也被设计为上下排列结构,换刀速度仅1s(C-to-C)。工件托盘和工作台可在立柱上实现上下运动(Y轴)和B轴旋转运动,而X轴运动为立柱侧在床身上的移动。X、Y、Z行程为500×400(720)×520mm,定位精度为X、Y、Z:0.008mm,B:5弧度秒。机床采用三点支撑设计,无需特殊地基而且占地面积小,使得机床的整体运输装配和在车间的移位都非常方便。

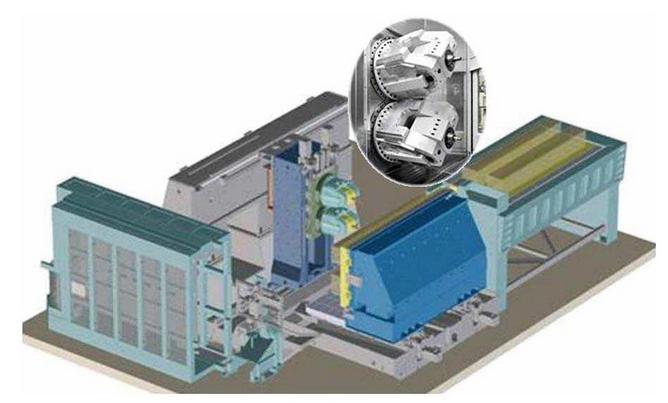

应用于航宇制造业的大型MSMC机床,绝大多数都采用典型动龙门床身结构与立式多主轴左右并列结构,见图1(c)与(d)。瑞士StarragHeckert(斯达拉格海科特)技术公司新推出的用于加工大型钛合金材构件的数控型面铣床(Big Titanium Profiler )BTP5000,为双主轴大型五坐标MSMC机床,X坐标轴行程可达5,000mm,其双主轴为卧式,采用了上下排列结构设计,见图5。该MSMC机床重达200t,采用高刚性框架结构设计,为适应硬合金材料高效切削,使用机械齿轮传动式主轴,单个主轴功率37kW,扭矩940Nm,最高转速8,000r/min;X、Y、A、C 4个坐标轴运动集成在主轴刀具侧,仅Z轴运动集成在工件侧,具有高静动态刚性,并可提高低频颤震阻尼能力,可配有450把大容量模块化刀库和双换刀机械手,换刀可同时在双主轴上进行。据报道,该MSMC机床加工钛合金Ti 6Al4V时金属切除率mrr达754cm3/min,加工钛合金Ti5553时mrr已达295cm3/min。由于其主轴采用卧式结构设计,因而加工排屑效果优于典型动龙门结构的大型MSMC机床立式主轴结构。

图5 BTP5000卧式双主轴五坐标数控MC机床

至此,已介绍的MSMC机床,无论其多主轴是设计为左右排列,还是设计为上下排列,均为卧式结构或立式结构。德国Witzig & Frank有限公司推出的Twinflex MD四主轴、双工作站的五坐标数控MC机床,则采用了多立卧式主轴相结合的结构设计,即一对主轴为卧式并列结构,一对主轴为立式并列结构,见图6。

图6 立卧式结合的四主轴数控MC机床

Twinflex MD多轴数控MC机床每对主轴间距400mm,主轴功率26kW,最高转度15,000r/min,刀具换刀机械手设计在每对主轴相应的两侧。每个工作站由可独立驱动控制的摆桥式旋转工作台组成,每个工作站都可实现五面体加工,允许两个工作站同时加工,或交替加工。X、Y、Z直线坐标轴行程450×450×500mm,采用直线电机驱动,快速移动速度可达100m/min。该MSMC机床主要面向多品种、中批量,且需多面体加工的零件。由于采用双工作站结构设计,加工切削与工件装卸可同时进行,从而可减少机床空闲时间,大大提高了零件加工生产率。

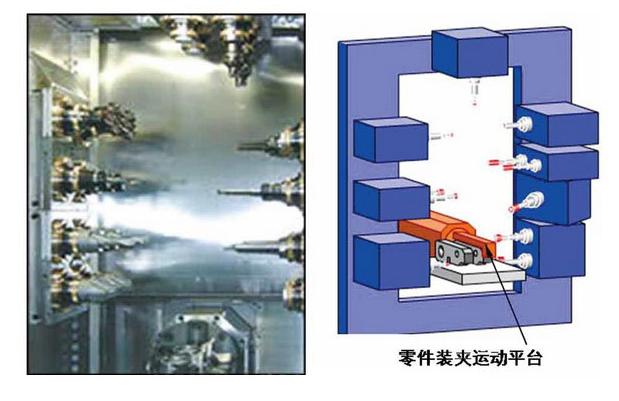

应该指出的是,目前MSMC机床多主轴概念和结构设计技术仍在持续发展之中,出现了一些具有创新性的新型MSMC机床。图7所示的为Emag LLC公司开发的一种新型多主轴数控加工机床可作为一典型实例。该机床创新性地综合了传统组合加工机床和高速数控MC机床的特点,采用了整体框架式结构设计技术,多主轴刀具按零件加工需要设计在框架体的上下左右的边框固定板上,不设置自动刀具交换装置,节省了辅助换刀时间与相应的辅助机构,并可使用动力刀具或复合刀具,实现多工序一次加工。应用可进行X、Y、Z直线坐标轴与旋转坐标轴(4轴)、并带有液压夹紧装置的高速移动的工件装夹运动平台,采用“工件找刀具”的控制策略实现零件高效高速切削加工,通常可在1s内实现加工变换(C-to-C)。这种新型多主轴数控加工机床主要面向汽车制造业诸如底盘拉杆、齿轮箱体、箱盖等须进行多面体加工的中小型复杂结构件的高效、高速、大批量加工生产。

图7 Emag LLC公司新型多主轴数控加工机床

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com