另类刀具在航天产品中的设计与应用

2014-6-11 来源:数控机床市场网 作者:贵州航天乌江机电设备公司 张玉峰

摘要:随着计算机技术的飞速发展,数控机床在我国机械加工行业中得到越来越广泛的应用。它不仅解决了普通机床难以解决的许多加工难题,而且提高了加工精度和生产效率,同时也对加工工艺和刀具设计提出了许多新的、更高的要求。为使这些先进的设备更好地发挥作用,必须解决这些问题。本文通过对几种航天产品中典型零件的加工及刀具结构的设,总结出了加工刀具的应用。

关键词:刀具设计 航天产品

1 引言

航天制造业是军工制造业最为重要的组成部分,其技术水平和生产能力是国家制造业实力和国防科技工业现代化水平的综合体现,在国民经济和国防现代化中有着举足轻重、不可替代的地位和作用。由于航天产品对结构设计、功能和性能、服役环境、产品质量与可靠性等方面都有很高甚至是苛刻的要求,大量新材料、新结构首先在航天产品中得到应用;国防需要以及市场竞争要求航天产品的研制周期和生产周期大大缩短;此外,要求最终产品的全生命周期使用成本不断降低。航天产品对制造技术提出了更高的要求,国内外的航天制造业都广泛地采用先进制造技术。现代数控技术与装备是先进制造技术中的重要组成,在航天产品制造中已成为决定性的关键技术之一。

2 几种典型零件的加工及刀具设计

2.1 连杆的加工

图1 为我公司加工某航天产品中连杆设计图,零件的材料为ZL101A,在加工过程中存在以下主要加工难点:

孔  加工精度要求高,并且靠近内侧台阶孔加工难度较大。

加工精度要求高,并且靠近内侧台阶孔加工难度较大。

各孔之间的形位公差要求高,难以保证。

2.1.1 连杆主要加工难点的分析

由于没有合适的标准刀具,采用手工磨制硬质合金刀具或普通镗刀杆加工时,精加工反台阶孔时,由于孔  的精度要求高,同时受中间φ9孔的限制,刀体宽度受到了限制,经计算,反台阶孔

的精度要求高,同时受中间φ9孔的限制,刀体宽度受到了限制,经计算,反台阶孔  内侧到φ9孔处尺寸为2mm,刀杆直径必须小于9mm,因而刀体强度低,刚性差,在刃磨时刀尖精度难以控制,在进行首件加工时需反复调整刀具尺寸参数,而且加工过程不可靠,操作难度大,加工效率低。

内侧到φ9孔处尺寸为2mm,刀杆直径必须小于9mm,因而刀体强度低,刚性差,在刃磨时刀尖精度难以控制,在进行首件加工时需反复调整刀具尺寸参数,而且加工过程不可靠,操作难度大,加工效率低。

2.1.2 连杆加工刀具结构设计

2.1.2.1 确定刀具结构

为解决精加工刀具精度,所设计的刀具必须能够进行微调,并且微调精度须控制在0.01以内,利用公司现有刀具进行改制。

2.1.2.2 刀体及镗头的选取

为了合理利用刀具并充分考虑刀具的精度,刀体及镗头选用瑞典山高刀具中EM 型 - DIN 69871-AD 刀柄(图2),A72002 - 精镗头,轴向型,细长(图3),带微调(增量0.01 mm,微调 2.5 μm,直径方向上)。

2.1.2.3刀杆的设计

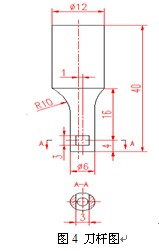

为了确保刀杆的钢度及精度,现采用φ10或φ12进口硬质合金立铣刀报废刀具进行改制,改制结构如图4所示。

2.1.2.4刀片的设计

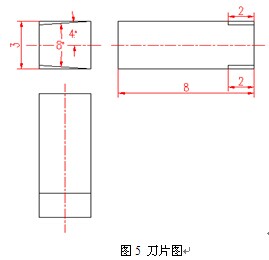

为了使产品质量稳定,在加工过程中尽可能的少调整,提高加工工艺性,其刀片结构及尺寸如图5所示。

此刀片用白钢刀进行制作,采用线切割机床切成3×3×8后,对刀片进行刃磨,刃口锋利,在加工时需加工正面孔和反面台阶孔,因此须刃磨上下刃口。

2.1.3刀具的安装及使用

刀具安装形式如图6所示,刀具使用时,在镗A处(见图7)孔时,进行对刀,首先进行粗镗,用内径千分表量出实际加工孔径后,调整精镗头处刻度2来满足加工精度要求,加工完A处孔后,加工B处孔时,停止主轴转动,将刀杆通过φ9孔,偏移合适坐标,将刀具移到加工孔位置,启动主轴,用加工程序控制加工B处孔尺寸。

2.2 套筒的加工

图8 是我公司加工某航天产品中的套筒零件,零件材料为30CrMnSiA高强度钢。

2.2.1套筒的加工主要工艺性分析

由图8可知,套筒是深孔类零件的加工,深孔是指深径比大于5:1的孔,当生产批量较大时,可以通过选择相应的设备和工艺装备来解决深孔加工问题,这些设备为专用设备,在航天产品生产中,由于航天产品具有特殊性,其生产特点为多品种、小批量、产品精度高。这些生产特点决定了航天产品的生产以通用设备为主,并且受生产周期和加工成本的限制,深孔加工往往成了加工生产中的瓶颈问题。近年来,我公司航天产品研制较多,在生产过程中遇到不少深孔加工问题,在加工过程中经过多次摸索,通过制作浮动拉铰刀刀具来解决深孔加工精度。

2.2.2 套筒加工的刀具设计

2.2.2.1 浮动拉铰刀结构

浮动拉铰刀如图9所示。该刀具结构类似于浮动铰刀,但导向面位于切削刃后部。

2.2.2.2 浮动拉铰刀装置结构

浮动拉铰刀刀柄1与开口弹簧夹头3相连,装入莫氏锥体4中通过锁紧螺母2进行锁紧连接,其结构如图10所示。

2.2.2.3 刀具安装使用

该刀具装在车床上使用,将浮动拉铰刀1刀柄部份穿过工件内孔,然后将工件与刀具一起装在卡盘上,将莫氏锥体4放入尾座中,将开口弹簧夹头3放置在锁紧螺母里,把锁紧螺母轻轻拧入莫氏锥体4上,并根据工件的长度来调整尾座与卡盘间的距离,再拧紧锁紧螺母,用尾座拉动浮动拉铰刀进行加工零件。

2.3 壳体中小孔的加工

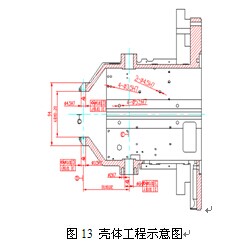

在航天产品,由于装配和性能的需要,在很多壳体的加工过程中均会遇到一些孔径小精度高的孔系零件,图13、14是我公司加工某航天产品伺服机构中外壳体,图中各孔的孔径较小、精度要求高,在产品前期研制过程中,生产数量少,由于产品未进入定型状态,设计方案随时都会发生更改,通过生产过程的模索,为了保证研制加工周期并确保产品加工精度,针对该产品设计了浮动镗刀来满足加工需求。

2.3.1 壳体零件工艺性分析

从图13、14可知,壳体中小孔数量较多,孔径精度要求高,孔的形位公差要求高,由于该壳体为非定型产品,为便于今后设计改进后刀具还能继续使用,对通孔和盲孔分别设计镗刀刀具,由于孔径精度要求,镗刀设计成带微调装置的镗刀,为了充分利用现有资源,刀体及镗头选用瑞典山高刀具中EM 型 - DIN 69871-AD 刀柄(图2),A72002 - 精镗头,轴向型,细长(图3),带微调(增量0.01 mm,微调 2.5 μm,直径方向上)。

2.3.2 壳体中φ3~φ6通孔刀具结构

壳体中φ3~φ6通孔刀具结构如图15所示,在加工过程中刀杆部分为多种规格,根据孔径不同范围进行更换不同规格的刀片和刀杆,也可根据孔径范围对刀片进行调整来满足加工需要。

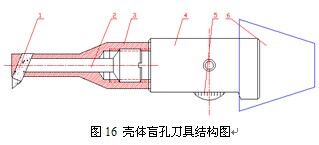

2.3.3 壳体中盲孔刀具结构

壳体盲孔加工刀具结构如 16所示,在加工过程中刀杆部分为多种规格,根据孔径不同范围进行更换不同规格的刀片和刀杆。

1-刀片 2-顶杆 3-刀杆 4-精镗头 5-刻度盘 6-刀体

3 结束语

在航天产品加工过程中,由于航天产品精度要求高、批量小、更新换代周期短的特点,在精密数控加工时对刀具的选取应根据机床的加工能力、工件材料的性能、加工工序、切削用量以及其它相关因素正确选用刀具及刀柄。刀具选择总的原则是:安装调整方便,刚性好,耐用度和精度高。在满足加工要求的前提下,尽量选择较短的刀柄,以提高刀具加工的刚性。选取刀具时,要使刀具的尺寸与被加工工件的表面尺寸相适应。生产中,平面零件周边轮廓的加工,常采用立铣刀;铣削平面时,应选硬质合金刀片铣刀;加工凸台、凹槽时,选高速钢立铣刀;加工毛坯表面或粗加工孔时,可选取镶硬质合金刀片的玉米铣刀;对一些立体型面和变斜角轮廓外形的加工,常采用球头铣刀、环形铣刀、锥形铣刀和盘形铣刀。但是在某些特殊零件的试制、小批量加工时,应根据实际情况进行一些刀具的设计。

4 后记(贵州航天乌江机电设备有限责任公司精密加工设备介绍)

贵州航天乌江机电设备有限责任公司精密工段成立于2004年10月,该工段主要承担军配件的零部件、精密零件的加工生产,是公司加工、管理一流的工段,并且在2005年年底实现了机床与计算机联网,实现了远程控制及在线加工,目前精密工段加工设备有进口加工中心DMG设备5台,国产四轴加工中心1台、国产加工中心2台、国产数控铣床3台、国产数控车床6台,主要设备图片如下:

图1 进口德马吉(DMC63V)加工中心

图2 四轴托普加工心

图3 台湾台中数控车床

图4 精密数控仪表

图5 自动检测三座标

参 考 文 献

1 黄键求,数控编程与加工技术,机械工业出版社,2001。

2 王先逵,机械制造工艺学.北京: 清华大学出版社,1989

3 机械加工技术手册编写组.机械加工技术手册.北京: 北京出版社,1989

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息