山高刀具:在优化的刀具路径上运行粗加工策略

2013-12-13 来源:数控机床市场 作者:

长期以来,使用 CAM 系统进行刀具路径优化已屡见不鲜,尤其是在模具行业中。然而,加工车间最近开始将这种能力与相对较新的加工策略和专门设计的整体旋转切削刀具配合使用,以优化粗加工操作。

这种基于 CAM 的粗加工(或称为动态铣削)策略将刀具的接触弧和平均切屑负荷作为关键因素。通过经由 CAM 生成的刀具路径来操纵刀具的接触弧,加工车间可以提升粗加工速度,有效地控制工艺温度,应用更高的每齿进给量,以及获得更大的切削深度,从而显著缩短工件的总加工周期 - 实现这一切并不会对机床主轴施加额外的应变。

接触弧和热负荷与切削速度之间的关系

刀具的接触弧是一个可影响刀具上产生的热负荷的独立变量,并且还是优化粗加工操作的关键。

任何刀具上的最大接触弧均为 180 度,或基本上等于其直径。因此,在处于最大接触弧时,径向切深(或切削宽度)与刀体直径相等,由 ae(径向切深)= Dc(刀体直径)表示。

在操纵接触弧的过程中,加工车间可以降低粗加工期间产生的热量。刀具的接触弧会随着径向切深的减小而缩短。由于接触弧缩短会造成摩擦减小,因此刀具切削刃和工件间产生的热量也会减少。这带来的结果就是刀具的切削刃在退出切削、旋转然后重新进入切削的过程中获得了更多的冷却时间。这种更低的加工温度进而提高了切削速度并缩短了加工周期。

平均切屑厚度和物理负荷

刀具的平均切屑厚度 (hm) 取决于物理负荷,并通过调整每齿进给量和接触弧来维持。由于切屑厚度在切削过程中不断变化,因此行业采用了平均切屑厚度 (hm) 一词。

完整的 180 度接触弧将在刀具宽度的中心产生最厚的切屑。因此,较小的接触弧,即小于 90 度(je,啮合角),可以减少切屑厚度。作为补偿,这允许采用更大的每齿进给量 (fz)。

例如,假设使用一个直径为 10 mm 的刀具以 10 mm ae(完整接触弧)进行侧面粗加工。在该 ae 下,刀具会产生最大的平均切屑厚度/最重的物理负荷。在第一个 90 度内,刀具进行逆铣,直到达到最大切屑厚度(fz)。在进入第二个 90 度后即变为顺铣,此时切屑厚度再次降至零。但是,如果 ae 下降 (ae < Dc) 至 1 mm(10%),则平均切屑厚度将变小。此时,可通过提高每齿进给量 (fz) 来实现更快的粗加工。虽然刀具切除的材料减少,但相比径向切削更深而进给率更慢的方式,这种方式的速率更快且刀具和机床的主轴应力更小。在槽粗加工应用中,更低的 ae 甚至还允许更大的 ap(切削深度),从而更快地切除材料。

用于优化粗加工的刀具设计

虽然大多数刀具供应商都提供用于特定材料的产品,但其他供应商,例如山高刀具公司,还开发了用于高级加工方法的刀具槽型。就基于 CAM 的粗加工策略而言,这种刀具解决了切屑控制的关键问题,同时还满足了切削刃和长度要求。

举例来说,山高开发了 Jabro®-HPM(高性能加工)刀具,专门用于以完整接触弧进行加工的粗加工机床,并可在极高的材料切除应用中采用较大的切深。这类刀具拥有专门设计的槽型,能够在特定材料加工中实现更出色的性能。

为了覆盖更大范围的工件材料,山高专门用于优化粗加工策略的 Jabro®-Solid² 550 系列刀具的槽型最近进行了修改。该刀具采用双芯设计,可提供额外的稳定性并减少刀具变形。

在 JS550 系列中,公司确定长度更长的刀具可在深型腔和 3D 形状粗加工/动态铣削中获得最佳效果。此类刀具长度通常介于直径的三倍和四倍之间。

在保持稳定的接触弧时,这些刀具会经历持续且沿其切削刃均匀分布的磨损,并提供可预测的刀具寿命。然而,长刀具会产生相对较长的切屑,难以从切削区和机床中排出。

为了获得更小、更易控制的切屑,山高通过添加分屑槽(刀具切削刃和排屑槽上的小槽)更改了 JS554L(加长型)刀具的设计。改后的刀具,现在称为 JS554 3C(C 表示分屑槽),具有以 1 X D(刀体直径)为间距的分屑槽。因此,长度为 40 mm、直径为 10 mm 的刀具所产生的切屑不再长于 10 mm,并可从切削区快速排出,从而消除了堵塞机床切屑传送带的风险。

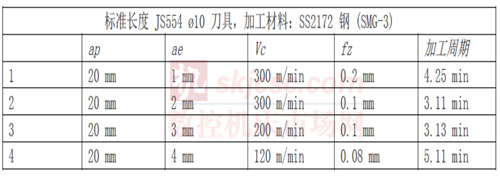

短一些的标准长度刀具也非常适用于优化的粗加工策略。山高使用它的一种标准 JS554 刀具(2 x Dc + 2 mm的切削长度)对常见的 SMG-3 钢质型腔进行粗加工,并获得了与使用长刀具时同样出色的加工效果。山高以典型的 10% ae:Dc 比率(这是使用长刀具时采用的比率)来运行短刀具,但只修改了每齿进给量,可以产生相同的金属去除率。

当应用小接触弧时,刀具的切削刃越多,其进给速度越快,生产率也就越高。进给速度 =刀具刃数 x每齿进给量 x 主轴速度。粗加工刀具通常最多有四个切削刃,不过山高目前正在研究五刃刀具的可行性。

复杂的工件形状

在直线加工路径(侧铣)中,接触弧会在设定后保持不变。然而,对于复杂的工件形状,例如包含内圆角和外圆角,就会出现与设定的接触弧不一致的情况。

当刀具完成直线切削并接合内圆角/角时,其接触弧将增大,而这意味着切削参数不再符合当前的接触弧。如果刀具路径未针对这些情况进行调整,则会导致颤振、振动甚至刀具断裂。

如今,CAM 软件包专门针对内/外圆角形状提供了刀具路径策略:沿着常规刀具路径更改接触弧。这些软件包自动应用不同的进给量,以控制接触弧并保持一致的切屑负荷。为了保持接触弧,CAM 软件包在进入圆角时会采用摆线加工和剥皮铣削技术。靠近所选的刀具路径时,CAM 软件包可显著降低 L 形运动,甚至进一步缩短加工周期。

使用优化的粗加工刀具路径并保持一致的接触弧时,刀具的圆角可以与所切的内圆角相匹配,而不会出现刀具过载、卡紧或过切的风险。借助这种能力,加工车间能够在粗加工走刀时去除更多的材料,从而减少精加工走刀时需要切削的材料量 - 所有这些都将转化为更短的加工周期。

优化的粗加工策略也适用于特定的工件材料。山高已经对钢、不锈钢、铸铁、钛合金、铝和硬度高达 48 HRc的钢件进行了广泛的测试。山高建议加工车间首先对钛合金、高温合金等难加工材料应用 10% - 5% 的 ae:直径比率。山高已为这些特定的接触弧以及许多其他接触弧确定了优化的速度和进给参数。加工车间可以应用大于建议值的 ae 量,但必须降低切削速度以及每齿进给量。

对于 ap,山高目前提供了专为最大 2 x D 的 ap 而设计的 Jabro®-HPM 刀具,用于钢件(JHP951 和JHP993)的满刃切槽。尽管这被认为是极其困难的加工,但山高的通用型刀具 JS554 3C 在应用优化的粗加工策略后,可以轻松处理 4 x D。

此外,机床无法处理重型粗加工的车间只需减小接触弧并使用摆线加工路径即可。这种做法减小了切削力并降低了对高机床功率的需求,但仍然可以应用大切削深度来实现高生产效率。

当粗加工策略应用于不锈钢、钛合金等难切削材料时,可在刀具的整个长度(顶部、中部和底部)上应用冷却液。对整个切削刃进行冷却非常重要。在切削钢件和铸铁件时,加工车间应使用最大压力的压缩空气来吹除切屑。

需要注意的是,对机床编程时,加工车间无法采用基于 CAM 的粗加工策略,因为程序必须通过专门刀的具路径优化软件包在外部生成。尽管加工车间在对机床编程时可以手动输入山高确定的接触弧数据,但该数据仅能用于简单的直线粗加工或固定的摆线切削循环。

现场测试

尽管优化的粗加工策略是长刀具的理想选择,但山高还对标准长度的刀具进行了接触弧测试。在某一测试中,山高以 300 m/min 的切削速度、20-mm 的切削深度、1-mm 的 ae、0.2-mm 的每齿进给量运行标准 Jabro554 刀具,加工时间为 4 分 26 秒。随后,技术员将 ae 改为 2 mm,并将每齿进给量降低至 0.1 mm。虽然金属切除率保持不变,但加工时间却降至 3 分 11 秒。造成加工时间缩短的原因是更高的 ae 虽不能提高加工速度,但确实减少了走刀次数。因此,能在更短的时间内对工件进行粗加工。

山高使用一家航空航天客户的 BT40 主轴机床和一个实际工件,向该客户展示了粗加工策略的优势。该客户通常使用常规刀具路径和标准机床参数对这些工件进行粗加工,每个工件的粗加工周期为一个小时。

山高采用了直径最大的适当刀具 - 直径为 25 mm、具有分屑槽的 JS554 3C 长刀具。结合优化的粗加工策略和刀具路径,该刀具将之前的加工周期缩短为 8 分钟,结果非常令人惊异。此外,山高预计,如果使用功能更强大的机床,还可进一步实现时间节省(粗加工时间很有可能达到 6 分钟)。

山高的另一位客户也体验了优化的粗加工策略和刀具路径对汽车组件进行粗加工的优势。车间不仅将总体零件加工时间从 8.5 分钟缩短至仅仅 1.1 分钟,还将每个刀具的寿命从加工 80 个零件提高到加工 250 个零件。

而对于粗加工摩托车零件模具的山高客户来说,优化的粗加工和刀具路径可将加工周期从 900 分钟缩短至 400分钟。该客户先前采用可转位高进给刀具进行第一次和第二次粗加工操作,之后改用 25 mm 直径的 JS5543C 进行第一次粗加工操作,并在第二次粗加工操作时使用高进给参数。

HQ_IMG_Jabro_JS554_3C.jpg

结论

接触弧和平均切屑厚度是优化粗加工操作的关键。通过专用于刀具路径优化和动态铣削方法的特殊 CAM 软件包,当今的制造商可以操纵/控制刀具的接触弧并保持始终稳定的负荷。这样,制造商能够有效地控制工艺温度,应用更高的切削速度和每齿进给量,并获得更大的切削深度,从而显著缩短工件的总加工周期。

然而,制造商必须牢记:优化的粗加工需要使用正确的 CAM 软件包进行外部编程。尽管大多数刀具供应商可为特定材料提供刀具产品,但只有少数的供应商为特定的高级加工循环和刀具路径开发刀具槽型。与使用传统加工方法相比,采用合适的刀具和动态循环,制造商几乎可将金属切除率提高 500%。

作者:

Teun van Asten MSc.,山高刀具公司整体铣削营销服务部工程师

投稿箱:

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com

更多相关信息