摘要:阐述了高精度加工中心主轴的加工工艺分析及检测方法

关键词:主轴 工艺过程分析 检测方法

主轴是轴类零件中最典型、最有代表的零件之一。按其结构形状可分为三类:1.空心轴前端有锥孔:2.实心主轴前端有锥孔;3、实心主轴。空心主轴工艺路线长、难度大,它涉及到轴类零件加工的许多基本工艺问题。按精度分为两种:一种是普通精度实心主轴;一种是高精度空心主轴。本文主要论述高精度空心主轴加工的研究与分析。

一、 高精度复杂空心主轴的结构精度分析:

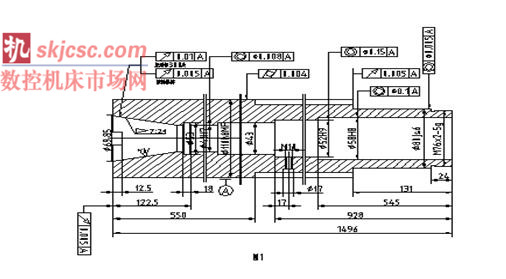

为了适应市场需求,我厂自主创新研发设计了国际水平产品的加工中心,其主轴结构精度及主要技术要求(见图一)TKP6511-Z121302.

主轴锥孔7:24;主轴的材料:38CrMoAl高级氮化结构钢.

二.主轴加工工艺主要流程

热处理→钻粗车用中心孔→粗车→稳定→深孔加工→半精车外圆→深孔加工→半精车7:24锥孔切试片→粗磨外圆→粗磨7:24锥孔→铣对键槽→划→铣端键→划→镗→钳→探伤检查→粗磨对键槽→半精磨外圆→半精磨7:24锥孔→氮化→半精磨外圆→半精磨7:24锥孔→车螺纹→磨端键→精磨孔Ф41H7及端面→精磨对键槽→精磨外圆→精磨7:24锥孔→研磨→抛光

三.重点研究的技术难点

1、深孔加工及两端孔同轴的研究

该主轴内壁孔为阶梯孔。而且全部被封闭在工件内部,加工过程中根本无法上刀和观测。因此,必须采用特殊工具和刀具进行精加工,而且每个阶梯孔在全长范围内都必须达到精度要求。两端加工的方法,在机床行业中,尤其是设备规格小的情况下更是技术难点,因此,在攻关方案设计和实施的过程中深孔加工及两端孔同轴作为一个技术难点研究,它的研究成功将会给该项目的完成奠定有效的技术基础。经过我们反复研究与试验我们采用了深孔钻床进行7:24主轴拉刀机构的通孔及阶梯孔的加工,不但加工质量得到保证而且大大缩短了主轴加工周期.

保证两端孔同轴的研究,我们打破了以往的架两端孔,加工内壁孔的传统加工方式,我们将经验方式和创新思路相结合,首次采用了内外壁复合架套的加工方法,解决高精度主轴两端孔同轴的技术难题.

2、内孔与工件外形的各项形位公差的研究

主轴是大型车加工中心的核心工件,因此,内孔与主轴外园的各项形位公差对机床整机的精度影响至关重要,在解决这一技术难题上,我们重点研究了内孔与外园的平行以及外形相互平行和垂直。这个技术难点的解决,将会使我们冷加工的工艺水平有着历史性的突破。为了解决这个技术难点,我们重点在加工流程上做了重大改进。

1)、热处理的研究

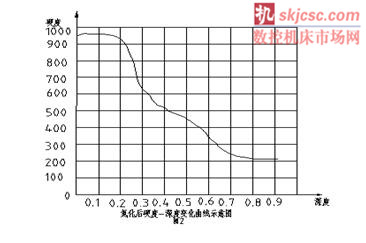

工件的热处理的研究,从专业的概念上来说不应该在我们的研究范围内,但调质和高温回火会给这种较长工件带来的不定量的变形,对我们的工艺方案制定也起着至关重要的作用。另外渗氮处理渗氮层的深度也直接影响工艺工序的安排和各工序间的留量问题。因此,在这个攻关项目中对热处理的深入研究也是非常必要的。(见氮化后硬度-深度变化曲线示意图)。另一方面氮化时虽然弯曲变形较小,但绝不能校正氮化前的变形,而只能比原来变形大,这就必须给氮化后的磨削留有足够的余量,以便能达到零件全长上直线度的要求。

2).工艺改进的主要内容:

依据氮化后硬度-深度变化曲线示意图,我们工艺流程做了重大改进;

第一:在主轴氮化前增加半精磨7:24锥孔,利用较精确的检测手段严格控制锥孔留量,有效保证氮化后精磨锥孔时氮化层的去除量,从而使主轴锥孔获得维氏硬度HV≥900的硬度及0.5的氮层深度.

第二:第二次半精磨外圆工序安排在氮化后进行。该工序在锥孔内装上锥度芯轴,另一端装上涨芯,两端顶好,一端顶涨芯中心孔,一端顶锥度芯轴中心孔,再用开式中心架架好外圆φ110h8(躲开键槽),磨外圆至φ110.05±0.01,第二次半精磨外圆是为了使后来精磨外圆时产生的内应力首先反映出来,这样精磨对键槽的精度会提高,也比较稳定,又因有半精磨外圆的基础,精磨外圆时对键槽的影响就很小了。

第三:半精磨锥孔,锥孔加工是主轴加工的重点及难点之一,为控制锥孔氮化层硬度及深度安排两次半精磨锥孔工序.

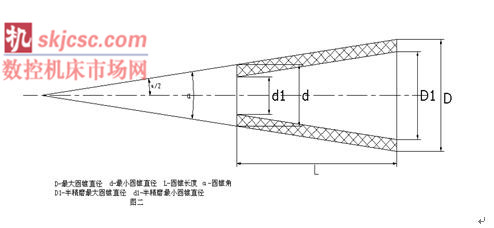

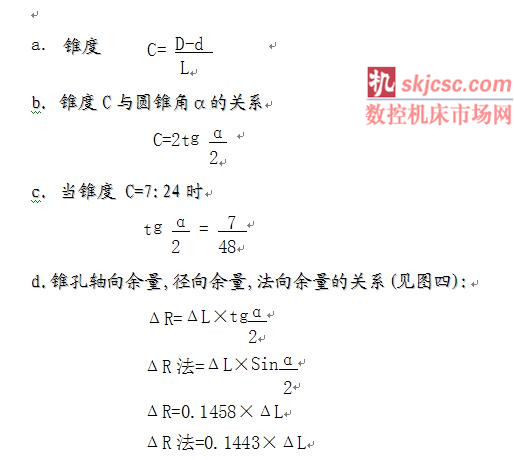

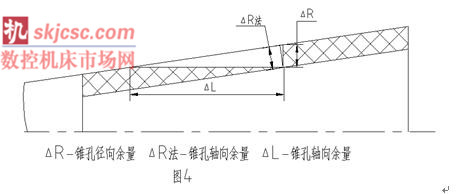

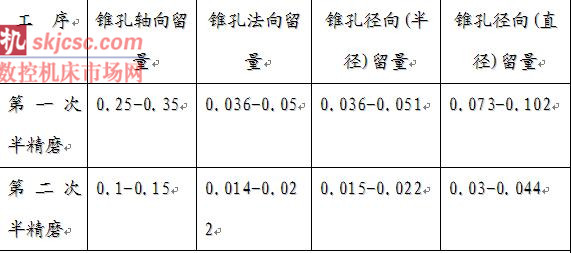

1) 锥孔轴向余量,径向余量,法向余量

即表示7:24锥孔轴向变化1㎜时,锥孔径向(半径方向)变化0.1458㎜,

锥孔法向变化0.1443㎜.

第四:锥孔留量

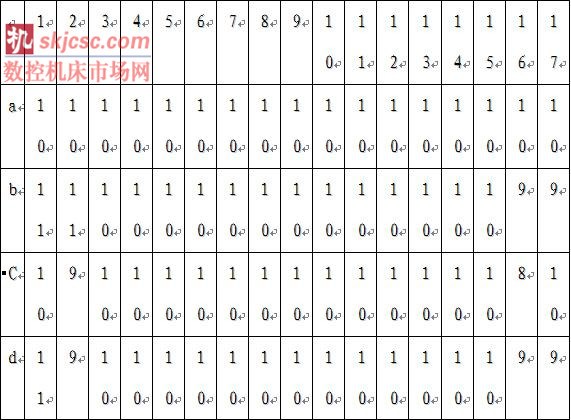

如半精磨外圆所述,氮化层磨削深度在0.06㎜以内,才能保证氮化层硬度在HV900以上,因此第一次半精磨时锥孔轴向留量0.25-0.35;第二次半精磨锥孔留量0.1-0.15(见表一)

表一(单位:μ)

第五:.精磨锥孔

(1) 锥孔的跳动是加工中心机床的一项主要成品精度。孔的接触面积为85%;锥孔精加工方法采用瑞士内圆磨床精磨7:24锥孔,同时用高精度锥度量规50S/T;7:24(1级)检测锥孔磨量及接触工作长度不小于85%,从而保证锥孔硬度及精度要求.

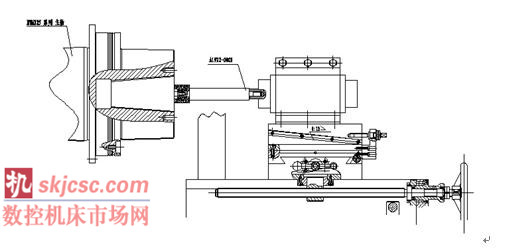

(2) 机床自磨锥孔

2010年我们公司自行研发制造的国际高水平的五 轴加工中心的主轴锥孔,我们首次采用了机床本身自磨锥孔取得了非常好的效果,大大提高了机床各项精度。

第六:精磨外圆

主轴外圆精磨是在BHU50A万能磨上进行,采用方法是纵向走刀中心磨削法.对保证镗杆精磨后圆柱度0.025mm精度有显著效果。

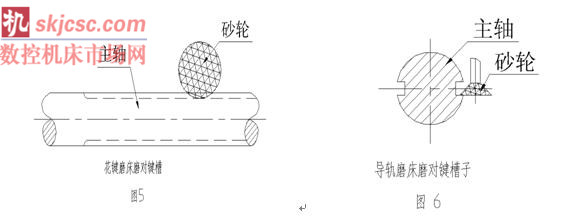

3、主轴对键槽的加工

采用花键磨床精磨对键槽18H11,一端顶涨芯中心孔,一端顶锥孔芯轴中心孔.这样磨削可使键槽向上,外圆的弯曲变形及机床导轨的直线度只影响槽底,与槽两侧面影响不大(见图五).如果使用导轨磨床加工,则由于机床导轨直线度及主轴自重引起的变形会影响键槽直线度(见图5).一般情况使用花键磨床可以容易达到18H11对键槽的直线度、平行度各项要求.

4.主轴的螺纹加工

高精度主轴上的螺纹加工必须与螺母配车后,在磨床上靠磨螺母端面,这样才能保证主轴的高精度运转。配车螺纹安排在主轴精加工

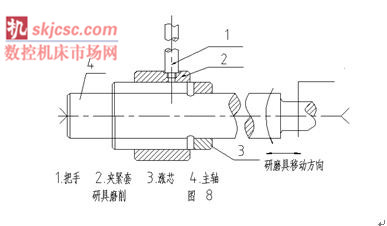

5、研磨及抛光

研磨抛光是主轴最后光整加工。研磨可以获得很高的尺寸精度和很低的表面粗糙度.最常用的是铸铁研具.适用于加工各种工件材料和精研加工,

主轴经研磨后尽管取得较好的尺寸精度及较低的表面粗糙度,但其表面出现嵌砂,并呈乌黑色,影响了主轴的切削精度。因此为消除主轴表面的研磨嵌砂,需采用主轴外圆表面抛光处理用抛光具及改制车床进行抛光加工,效果非常好,主轴表面光亮美观且防腐蚀。

四、主轴测量

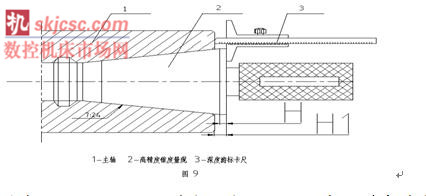

1.主轴锥孔7:24氮化前后留量检测

采用高精度锥度量规50S/T;7:24(1级)及深度游标卡尺,测量锥孔的轴向留量及用涂色法检测锥孔接触工作长度(见图9).

首先检计处应标定高精度锥度量规H值.氮化前半精磨锥孔轴向留量用深度游标卡尺测量得H1值,即H1-H=0.25~0.35㎜。同理氮化后锥孔轴向留量测量得H2值,即H2-H=0.1~0.15㎜。0.05,氮化后半精磨锥孔后,如上述方法测量得H2值,将H2值记录下来,在精磨孔Ф41H7及靠端面序,同样用上述方法测量得H3值,将H3值记录下来,即H3-H2≤0.05,通过以上方法可以有效地控制锥孔精磨后氮化层的深度和硬度.

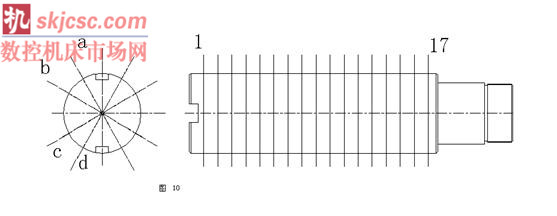

2.主轴外圆尺寸精度、圆度和圆柱度检测

主轴外圆尺寸用杠杆卡规检测。将主轴φ110h8MF抛光面全长尺寸分为17等份,用杠杆卡规按径向的a、b、c、d的顺序位置分别测出直径方向上的尺寸(见图10)。

将测得的数据列入镗杆检验记录表(见表三)

按表中横向数值计算,其中最大值和最小值之差,是真正的圆柱度误差1.5μ.按表内竖行各数值分别对比,取各数值之差最大值,如表中第二行b向与c向的差值为2μ.

3.主轴内孔的检测:

五、结语

主轴加工是机械加工行业中的重点及难点课题之一,对其加工方法一直以来有许多的成熟经验,通过不断的学习和实践,以上是我对主轴加工的一些粗浅的认识和经验.对主轴加工还有诸如“如何降低深孔加工的成本”等课题,在今后的生产实践中需不断的总结及探索.

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com