电火花是一种加工工艺,主要是利用具有特定几何形状的放电电极(EDM 电极)在金属(导电)部件上烧灼出电极的几何形状。电火花加工工艺常用于注射模、锻模、冲裁模和压铸模等的生产。

1. 电火花加工特点

(1)电火花属于不接触加工 工具电极和工件之间并不直接接触,而是有一个火花放电间隙0.2~0.01mm,间隙中充满工作液。

(2)加工过程中没有宏观切削力 火花放电时,局部、瞬时爆炸力的平均值很小,不足以引起工件的变形和位移。

(3)可以“以柔克刚” 由于电火花加工直接利用电能和热能来去除金属材料,与工件材料的强度和硬度等关系不大,因此可以用软的工具电极加工硬的工件,实现“以柔克刚”。

(4)可以加工任何难加工的金属材料和导电材料 由于加工中材料的去除是靠放电时的电、热作用实现的,材料的可加工性主要取决于材料的导电性及热学特性,如熔点、沸点、比热容、导热系数、电阻率等,而几乎与其力学性能(硬度、强度等)无关。这样可以突破传统切削加工对刀具的限制,可以实现用软的工具加工硬、韧的工件甚至可以加工聚晶金刚石、立方氮化硼一类的超硬材料。

目前电极材料多采用紫铜或石墨,因此工具电极较容易加工。

(5)可以加工形状复杂的表面 由于可以简单地将工具电极的形状复制到工件上,因此特别适用于复杂表面形状工件的加工,如复杂型腔模具加工等。特别是数控技术的采用,使得用简单的电极加工复杂形状零件成为现实。

(6)可以加工特殊要求的零件 可以加工薄壁、弹性、低刚度、微细小孔、异形小孔、深小孔等有特殊要求的零件。由于加工中工具电极和工件不直接接触,没有机械加工的切削力,因此适宜加工低刚度工件及微细加工。

2. 电火花加工实例

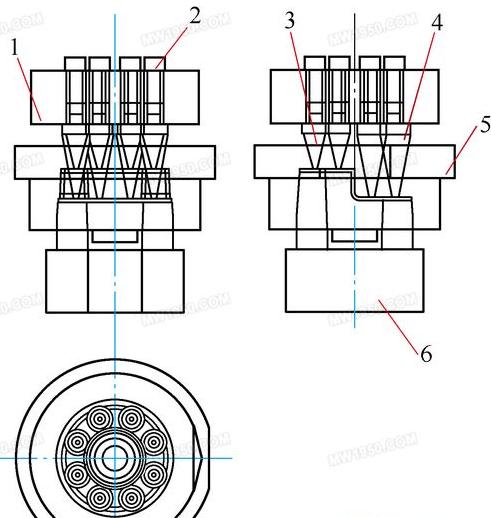

图1 转子精密压铸模定模芯

如图1所示为转子精密压铸模定模芯,其毛坯尺寸为φ 100 mm×45mm,中间锥孔最大直径为6mm,最小直径为1.8mm,清角处最大槽深为30mm,整体加工高度为40mm。由于该工件与约700℃铝液接触, 为增加其表面抗腐蚀能力及红硬性, 在粗加工完成后需进行淬火处理,其硬度高达50HRC,在淬火后使用普通的机加工方法无法完成高硬度工件的精加工,因此必须通过电火花加工来完成其精加工。考虑到电加工时间及其生产效率,在粗加工时锥孔使用锥度钻头分段加工,最大精加工余量小于0.5mm,正面清角处使用D 8平刀在加工中心上进行数控加工。

由于锥孔侧深度不一,必须使用两种类型电极,而且如果使用单个电极一个一个地打电火花,则加工时间长,同时操作工校基准需8次,不仅增大了工人的工作量,而且还增加了工件的制造成本,因此需制作如图2所示的工装来进行整体电火花加工,加工前将已车好的锥度电极3、4通过内六角螺钉4固定于基座1上,检查电极3、4的高度差,并将螺钉紧固到位。考虑到工件成形表面的粗糙度与加工周期,工件分粗加工、半精加工与精加工三道工序,其火花放电间隙分别为0.20mm、0.10mm与0.01mm。

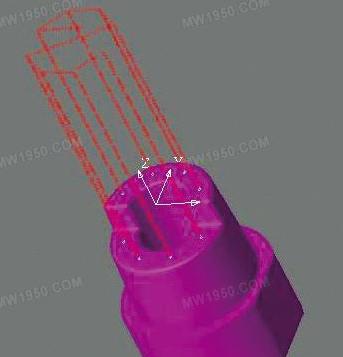

如图2所示,电极6的外形尺寸中等,形状较为复杂,在电极中为较普遍的模型,整个模型采用proeWildfire2.0进行数控加工。由于存在台阶与复杂圆角,其CAM的加工策略为:先粗加工整体外形,再精加工成形曲面及下端相连曲面,最后精工中间沉槽的方式。电极6加工好后就采用同电极3、4的放电方法进行电火花加工。

图2 转子精密压铸模定模芯电极装配

1.基座 2.内六角螺钉 3、4.锥度电极5.定模芯 6.电极(1)整体粗加工 使用D16(R1)涂层镶片铣刀,采用螺旋加工方式,切深0.35mm,步距8mm,轮廓余量0.35mm,粗加工余量0.35mm,底部余量0.35mm,加工方式ROUGH_ONLY,安全高度5mm,主轴转速2 500r/min,进给速度800mm/min。使用屏幕演示功能,加工刀具轨迹如图3所示。同时,对加工进行仿真模拟检查和过切检查。电极3的粗加工余量都被去除了,符合工艺的要求。按完成序列退出。程序计算的时间为10s,加工时间为0.3h。

图3 粗加工整体外形

(2)精加工一 精加工选用D12(R 6)球头铣刀,采用曲面铣削的加工方式,步距0.2mm,轮廓余量-0.25mm,切削角度45°,加工类型TYPE_3,安全高度5mm,主轴转速2 500r/min,进给速度 650mm/min。使用屏幕演示功能,加工刀具轨迹如图4所示。

图4 精加工成型曲面

同时,对加工进行仿真模拟检查和过切检查。

外部被定义的加工曲面的负余量(火花间隙即摇动量)都被去除了,符合工艺的要求。按完成序列退出。程序计算的时间为20s,加工时间为0.5h。

(3)精加工中间沉槽 使用D4(R 0.4)涂层牛鼻铣刀,采用螺旋加工方式,切深0.25mm,步距(SIDE_STEP)2.5mm,轮廓余量-0.25mm,加工余量-0.25mm,底部余量-0.25mm,加工方式ROUGH_ONLY,安全高度5mm,主轴转速3 500r/min,进给速度450mm/min。使用屏幕演示功能,加工刀具轨迹如图5所示。同时,对加工进行仿真模拟检查和过切检查。铣刀进入中间沉槽的内部,槽内部的加工余量都被去除了,符合工艺的要求。按完成序列退出。程序计算的时间为5s,加工时间为0.1h。

图5 精加工中间沉槽

3. 结语

由于电极消耗少,放电加工速度快,机械加工性能好,重量轻,热膨胀系数小等优越性,已经被大家逐步认识并接受,凡是在刀具无法清角、铣不动的地方,使用电极均能完美实现其高质量加工。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com