民用飞机追求长寿命、高减重、安全性及低成本,对于机体结构,主要依赖于新材料、新结构和新技术,三者是相辅相成的。新结构的设计,推动新材料、新技术的发展,新技术、新材料的发展促进新结构的实现,尤其是随着民机对性能与效益的追求,民机机体结构材料发生了很大变化,为实现飞机减重及低成本运营,传统铝合金作为民机首要结构材料地位逐渐被复合材料和钛合金所取代。

钛合金作为一种飞机结构材料,具有比强度高、耐高温、耐腐蚀和与复合材料相容性好等特点,有利于减轻飞机重量、提高飞机安全性和降低综合成本,以波音787和A380为代表的最新一代民用飞机,其钛合金用量分别达到15% 和10%,充分体现了钛合金及制造技术在国外飞机上的应用优势。下面重点介绍以钛合金粉材、超塑板为半成品的两种新型制造技术,从工程化应用角度提出需要深入开展的研究工作,以期对未来民机钛合金应用提供新的技术途径。

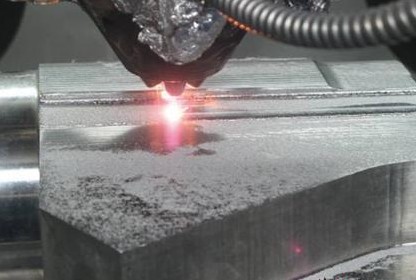

激光成形技术是20世纪90年代中期发展起来的一项先进实体成形技术,该技术以“离散+堆积”的成形思想为基础,综合利用激光、计算机、冶金和新材料等学科的高新技术,能够实现高性能复杂结构、致密金属零件的无模、快速、直接近净成形,在航空领域具有广阔的应用前景[1-6]。

基本原理是:构建零件的三维模型,将模型按一定厚度进行“切片”处理,即将零件的3D数据信息离散成一系列2D轮廓信息;再用激光熔覆的方法将粉材按照2D轮廓信息逐层堆积,获得3D实体;最后进行后续处理(少量机加、热处理等)。与传统制造技术相比,该技术具有以下特点:

国外有关激光成形技术研究以美国为主,包括美国Los Alamos国家实验室、Sandia国家实验室、AeroMet公司和GE公司等。其中AeroMet公司主要致力于飞机钛构件激光成形技术开发及工程化应用,该公司采用该技术生产了多个飞机的次承力钛合金构件,综合性能与锻件相当,已在先进的军民用飞机上装机应用。国内先后有西北工业大学、北京航空航天大学、北京有色金属研究总院等单位针对TC4、TA15等航空结构钛合金开展了该技术的基础和应用研究,部分单位的研究成果已实际装机[6-8]。图1是国内外相关研究机构利用激光成形技术制造的飞机零件。

图1 激光成形飞机零件(a)波音公司生产的零件

图1 激光成形飞机零件(b)国内成形的零件

另外,目前,钛合金锻铸件应用广泛,但受设备、工艺技术和刀具等限制,生产的锻铸件及零件经常出现缺肉(锻造、铸造)、裂纹(锻造、铸造、热处理)、尺寸超差(锻造、铸造、误加工)等问题,严重影响了型号研制进度。基于激光成形的修复技术应运而生,相对常规的修复技术,具有修复体性能高,设备可达性好,受零件尺寸限制小、修复周期短、综合成本低等特点,适用于钛合金等昂贵零件的修复,可最大限度地挽救常规技术不可修复的零件(包括运营飞机的零件),为解决飞机研制和使用过程出现缺陷、损伤、腐蚀等提供了一种新的快捷的解决途径,国内西北工业大学最先开展激光修复技术研究[9-10],已为国内多个型号飞机及发动机提供了激光修复技术服务,图2是激光修复的某发动机磨损零件。

图2 激光修复某飞机零件(a)修复前

图2 激光修复某飞机零件(b)修复后

激光成形及修复技术在国内应用还不十分成熟,要实现该技术在民机上的工程化应用,需要针对民机使用要求、结构特点等尽快开展以下研究工作,以确保民机安全可靠的应用。

(1)激光成形及修复内在机理深化研究,包括成形及热处理工艺与组织、性能控制,内应力分布规律及消除,抑制变形开裂等基础研究;

(2)激光成形及修复制造技术研究,开发工程化应用成套设备,提高成形稳定性,完善实时检测手段,实现精度(尺寸与形状)和速率的最佳匹配;

(3)激光成形及修复质量评价技术研究,建立成套技术文件体系,包括制造标准和试验标准等;

(4)激光成形及修复全尺寸结构静力与疲劳考核验证,以适航标准为依据进行符合性验证,确保民用飞机安全可靠使用。

超塑性成形及扩散联接技术(SPF/DB)

超塑性成形及扩散联接(SPF/DB)是航空领域多年来重点发展和应用的一种近无余量先进成形技术,通过在一次加热、加压过程中成型整体构件,不需要中间处理,能有效减轻结构重量和提高材料利用率,可为设计提供更大的自由度,具有广阔的应用前景[11-16]。基本原理是:利用金属及合金的超塑性和扩散焊无界面的一体化特点,在材料超塑温度和扩散焊温度相近时,采用吹胀或模锻法在一次加热、加压过程中完成超塑成形和扩散连接两道工序,从而制造高精度复杂的大型整体构件。该技术具有以下特点:

(1)成形压力低/变形大而不破坏;

(2)外形尺寸精确,无残余应力和回弹效应;

(3)节省装备,缩短制造周期;

(4)改善结构性能,提高结构完整性,延长机体寿命;

(5)降低制造成本,减轻结构重量。

从以上特点分析,SPF/DB简化了零件制造过程和装配过程,减少了零件(标准件)和工装数量,消除大量连接孔,避免了连接裂纹及疲劳问题,有利于提高结构耐久性和可靠性,尤其适合于加工复杂形状的零件,如飞机机翼、机身框架、发动机叶片等。对于钛合金,SPF/DB 解决了钛合金冷成形和机加工难的缺点,促进了钛合金整体构件的使用,相对常规金属结构,夹层结构具用足够的疲劳强度、良好的塑性和断裂韧性。

英国、美国是世界上开展SPF/DB技术研究及应用较早的国家,目前已建立了专业化生产厂,如英国TKR 公司、罗·罗公司、Superform公司和美国RTI公司等都具有很强的钛合金SPF/DB 结构件的生产能力。另外,法国、德国、俄罗斯以及日本对钛合金SPF/DB技术也进行了大量研究和应用,具备了较强的钛合金SPF/DB结构件的生产能力。

图3 国外SPF口盖零件

国外SPF/DB钛合金结构件在飞机上的应用广泛(见图3、图4),如民机A300、A310/320的前缘缝翼收放机构外罩,A330/A340机翼检修口盖、驾驶舱顶盖、缝缘传动机构,前缘D型鼻锥等,波音777发动机气动舱门和A380飞机吊舱舱门等。以上结构采用SPF/DB工艺实现减重10%~46%不等,技术经济效益显著。国内开展钛合金SPF/DB研究已多年[17-20],应用结构包括口盖(2层)、腹鳍(4 层)、发动机整流叶片等,取得了一定的减重效果和经济效益。图4 为某飞机TC4 钛合金SPF/DB腹鳍结构,已通过了全尺寸静力试验考核,结果证明满足设计要求,成本降低16%,减重11%,但国内还未开展该技术在民机上的应用。

SPF/DB在国外已比较广泛地应用于军民用飞机,显示出巨大的技术经济效益,但在国内还处于应用初期,没有充分发挥这一技术优势。针对民用飞机使用要求、主要结构特点等,要实现该技术的工程化成熟应用,需要尽快开展以下研究工作:

(1)SPF/DB结构设计技术,目前,SPF/DB技术多用于层板结构,这种板结构在强度方面存在不足。因此,应大力发展体积成形与扩散连接结合的新型SPF/DB构件。

(2)SPF/DB制造控制技术,包括成形过程组织演变和变形机制,工艺过程控制与加工过程自动化,结构完整性及应力与变形控制,实现组织与性能匹配。

(3)SPF/DB质量评估与检测技术,建立设计用性能数据库,研制低成本检测技术,提高检测精度,制定质量控制程序和检验标准。

(4)SPF/DB结构静力与疲劳考核验证,以适航标准为依据进行符合性验证,确保民用飞机安全可靠使用。

结束语

随着社会经济的发展和国民对生活质量的追求,国内对具有更低油耗、更长寿命和更好使用性能的飞机需求将更加迫切。钛合金具有的轻质、高强、耐腐蚀和耐高温等特性为民用飞机的设计和制造提供了更多的自由度,有利于民用飞机性能的实现和提高市场竞争力,这对从事钛合金及制造技术研究的科研工作者来说是一次难得的机遇。

长期以来,由于钛合金自身物理、加工特性,采用传统制造技术进行钛合金零件加工存在周期长、材料利用率低、成本高等弊端,基于飞机研制周期和经济性考虑,往往使得飞机设计人员不得不放弃优先选用,很大程度上阻碍了其在飞机上的扩大应用。随着LRF、SPF/DB技术的出现,很好地解决了钛合金材料利用率低、加工困难等问题,同时也缩短了制造周期、降低了制造成本。目前,尽管两种新技术在国内还处于研究和初步应用阶段,相信只要从事钛合金材料、制造和飞机设计等行业科技人员共同努力,同时承担起促进LRF、SPF/DB技术工程化应用的责任,必将为未来民用飞机研制提供新的技术途径。

如果您有机床行业、企业相关新闻稿件发表,或进行资讯合作,欢迎联系本网编辑部, 邮箱:skjcsc@vip.sina.com